本ページには広告が含まれています

旋盤加工の「送り」について詳しく知りたいだと…?

相変わらず熱い野郎だぜ…。

いいだろう。

俺がハードボイルドに解説してやる…!

「送り速度って何?」

「送り量と何が違うの?」

そう感じたまま、なんとなく加工していませんか?

加工面の仕上がりも、工具の摩耗も、「送り」を理解しないままだと安定しません。

でも、もう大丈夫!

この記事では、送りと送り速度の違い・計算式・材質別の目安まで、初心者でもスッと理解できるよう丁寧に解説。

読み終わる頃には、自信を持って送りを設定できるようになります。

送りを知るやつは、仕上がりも変えられる。

数値の意味を理解してこそ、真のオペレーターだぜ…!

旋盤加工における「送り」と「送り速度」とは

まず大前提として、旋盤加工における「送り」と「送り速度」は似ているようで意味が異なります。

この違いを理解すれば、加工精度や工具寿命への理解も一気に深まるでしょう。

■ 「送り」とは何か?

旋盤加工でいう「送り」とは、工具がワークに対してどれだけ進むかを示す量。

特に、主軸1回転あたりにどれだけ前進するか(mm/rev)で表されます。

たとえば送り量が0.2mm/revなら、ワークが1回転するごとに工具が0.2mm進むという意味になります。

これは面粗さに大きく影響する要素で、送りが大きいほど荒く、小さいほど滑らかな仕上がりに。

送りは、加工精度や見た目だけでなく、切粉形状や加工負荷にも関わってくるため、条件設定の重要な要素になります。

送りを甘く見たら、仕上がりに泣くぜ。

一目でわかるのが“送りの質”ってもんだ…!

■ 「送り速度」とは何か?

「送り速度」は、送り量と回転数から求められる“1分間あたりの移動距離(mm/min)”のこと。

式で表すとこうなります ▼

送り速度(mm/min)=送り量(mm/rev)× 回転数(rpm)

たとえば送り量0.2mm/rev、回転数800rpmなら…

0.2 × 800 = 160mm/min

つまり、1分間に160mm前進する速度で切削しているということに。

この数値は、切削熱や工具摩耗、加工時間に関わるため、「送り量」よりも動的な影響を持つ要素です。

速さの数字には“重み”がある。

送り速度を知らずに削るなんて、夜道をライトなしで走るようなもんだぜ…!

■ 切削速度との違いは?

切削速度(Vc)は、ワークの外周がどれだけ速く動くか(m/min)を示すもの。

送り速度(mm/min)とはまったく別の概念ですが、どちらも加工に大きく影響する重要なパラメータです。

送り速度は「前へ」、切削速度は「回転方向へ」。

動きの向きが違うだけで、両者はバランスを取るべき関係にあります。

たとえば切削速度が速くて、送り速度が遅すぎると、刃先が擦れて発熱しやすくなります。

このバランスを取ることが、加工トラブルの予防に直結すると言えるでしょう。

速度は一つじゃねぇ。

回す速さと進む速さ、どっちも見てこそ本物の段取りだ…!

送り速度の計算式と単位の考え方

送り速度を正確に把握するには、計算式と単位の違いをしっかり理解することが必要不可欠。

ここを押さえれば、現場での設定に迷いがなくなります。

■ 送り速度の基本式と意味

旋盤加工での送り速度は、1分間にどれだけ前進するか(mm/min)を示す値です。

これを求める式は非常にシンプルで、以下の通り。

送り速度(mm/min)=送り量(mm/rev)× 回転数(rpm)

たとえば、

- 送り量:0.15mm/rev

- 回転数:600rpm

この場合、0.15 × 600 = 90mm/min

つまり、1分間に工具が90mm進むペースで加工が進行しているという意味になります。

この式を覚えておくと、条件変更時にも柔軟に対応でき、工具寿命や面粗さの調整がしやすくなります。

たった一行の式が、現場の武器になる。

覚えりゃ迷わず、攻めの加工ができるんだ…!

■ 送り→送り速度、送り速度→送りへの換算方法

「送り量(mm/rev)」と「送り速度(mm/min)」は、単位が似ていても意味は全くの別物。

ここを混同すると、「想定の3倍の速さで加工していた」「送りが遅すぎてビビリが出た」といったトラブルに直結します。

具体例①:送り量→送り速度

例:送り量 0.2mm/rev、回転数 600rpm

0.2 × 600 = 120mm/min

→ 送り速度は 120mm/min になります。

これは「1分間で120mm進む」ペースの切削という意味。

具体例②:送り速度→送り量

例:送り速度 90mm/min、回転数 600rpm

90 ÷ 600 = 0.15mm/rev

→ この設定なら、1回転ごとに 0.15mm 進む送り量ということになります。

現場では、送り量だけを調整していて送り速度を見ていないケースが多いですが、特に高精度加工や仕上げ工程では、送り速度を基準に設定する方が安定しやすくなります。

単位の違いに気づけるかどうか、それがプロの分かれ目だ。

数字に強くなれば、現場の見え方が変わるぜ…!

■ なぜこの式が大切なのか

送り速度を理解することは、単なる数字合わせではありません。

切削抵抗・熱発生・工具の摩耗量・面粗さのすべてに直結するからです。

たとえば送り速度が速すぎると、刃先にかかる負荷が大きくなり、欠けや早期摩耗の原因に。

逆に遅すぎると、刃が擦れるように当たり、熱を持ちやすくなったり、仕上げ面が荒れることも。

このように、計算式の意味を知ることは、「なぜこの条件にするのか」を理屈で説明できる力につながります。

感覚じゃ、限界がある。

数字に理由を持たせりゃ、加工にブレはなくなるぜ…!

送り速度の設定目安【材質別・加工別一覧あり】

送り速度は、「どの材質をどう加工するか」で大きく変化。

ここでは、代表的な素材に対する目安と、荒加工・仕上げの違いを一目でわかるように整理します。

■ 材質別・加工別の送り速度目安表(旋盤加工)

| 被削材 | 荒加工の目安 (mm/min) | 仕上げの目安 (mm/min) |

|---|---|---|

| 一般構造用鋼(S45Cなど) | 150~300 | 50~120 |

| 炭素鋼(S50Cなど) | 120~250 | 40~100 |

| ステンレス鋼(SUS304) | 80~180 | 30~80 |

| アルミニウム(A5052など) | 200~400 | 80~150 |

| 鋳鉄(FC/FCDなど) | 180~350 | 60~130 |

| 銅(C1100など) | 150~300 | 50~120 |

| チタン合金(Ti-6Al-4Vなど) | 40~80 | 10~30 |

※ 回転数や送り量と組み合わせて調整してください。

※ 工具材質や加工剛性によって数値は変わる場合があります。

■ 荒加工では送り速度をやや高めに

荒加工では、切削量を稼ぐのが目的。

そのため、送り速度はやや高めに設定して、加工効率を優先するのが基本になります。

ただし、工具摩耗の進行も速くなるため、工具材質や冷却条件による補正が必要。

送り速度を上げすぎると面粗さが荒くなりすぎるため、次工程を見据えた調整がポイントになります。

スピードで攻めるときほど、冷静さが試される。

無茶と勝負は、紙一重だぜ…!

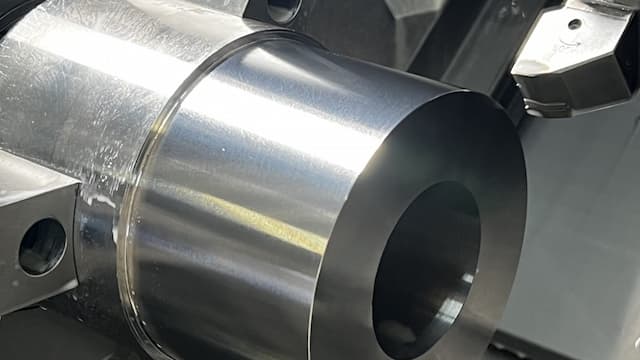

■ 仕上げ加工では送り速度を抑える

仕上げ加工は、面粗さや寸法精度を重視する工程。

そのため、送り速度はやや低めに設定し、滑らかに削るのが理想的な条件になります。

たとえば同じS45Cでも、仕上げ工程では送り速度を50〜100mm/min程度まで落とし、面粗さの狙いに合わせて送り量を微調整。

これにより、バリの発生やビビリのリスクも低減できます。

仕上げの命は“丁寧さ”にある。

急ぐな、確実に仕留めろ…!

■ 材質ごとの調整幅を理解する

たとえばステンレス(SUS304)は熱がこもりやすく、送り速度を高めに設定すると摩耗や焼き付きのリスクが増します。

逆にアルミは切削抵抗が小さく、高い送り速度でも比較的安定した加工が可能。

材質特性を踏まえて送り速度を設定することで、加工トラブルの発生率を大きく減らすことができます。

素材の癖を知らずに削るな。

性格も削り方も、材質次第だぜ…!

送り速度の違いが加工に与える影響とは

送り速度は「速ければ良い」「遅ければ丁寧」という単純な話ではありません。

送りを変えることで、加工面の状態から工具の持ちまで大きく変化します。

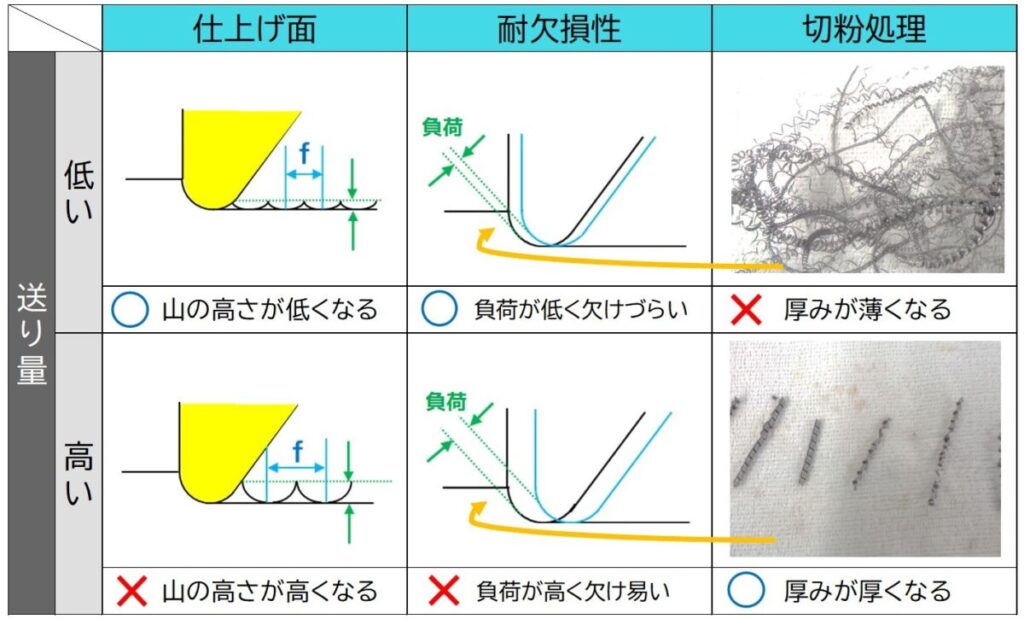

面粗さへの影響

送り速度が速いと、工具がワークを荒く削ることになります。

送りが大きくなるほど、切削面の“山と谷”の幅が広がり、仕上がりはザラつきがちに。

一方、送り速度が遅ければ刃先が細かく当たり、面粗さは滑らかに整いやすくなります。

ただし、極端に遅いと切削抵抗の増加や加工時間のロスにもつながるため、バランスが重要です。

材質無視のスピード設定は、ただの暴走だ。

まずは基本に忠実に、だぜ…!

工具摩耗と寿命への影響

送り速度を速くしすぎると、刃先にかかる負荷と熱が急増します。

その結果、工具摩耗やチッピングが起こりやすくなり、刃持ちが一気に悪くなることも。

逆に、適正な速度で削れば、摩耗の進行を抑え、工具寿命を延ばすことが可能に。

工具コストや段取り工数にも直結する大事なポイントです。

工具は使い捨てじゃねぇ。

長く持たせてこそ、一流の使い手だ…!

ビビリ・加工音・熱の発生

送り速度が遅すぎると、工具がワークに「こすれる」ような切削になり、加工音が不安定になったり、ビビリが発生することがあります。

また、刃先が十分に切り込めず、発熱による焼けや寸法不良の原因に。

これは特に薄肉ワークや硬質材で起こりやすく、送り量の設定に神経を使う場面です。

おとなしく削ってると見せかけて、実は“削れてない”ってやつもいる。

見極めろ、本物の手応えを…!

加工時間と生産性

送り速度を上げれば、当然ながら加工時間は短くなります。

しかし、速度を追いすぎるとトラブルが増え、かえってロスが増える結果に…。

送り速度の設定は、「安全」「品質」「効率」のバランスを取る調整が鍵になります。

一見地味な数字の調整が、加工全体の流れを左右する重要な要素となるでしょう。

速さにこだわるやつほど、ブレーキもうまく使う。

攻めどころと守りどころ、見極めろよ…!

まとめ:送り速度を理解すれば、加工の質と効率が一変する!

送り速度とは、送り量と回転数から導き出される“前進する速さ”のこと。

その意味を理解し、計算式と単位を正しく使えるようになることで、面粗さや工具寿命、加工効率を思い通りにコントロールできるようになります。

材質や加工目的に合わせた目安と調整ポイントを押さえれば、トラブルを減らし、安定した高精度加工が実現可能に。

現場で迷わず設定できる力を、今日から身につけていきましょう!

数値を知るだけじゃ、足りねぇ。

意味を理解して、自在に扱ってこそプロってもんだぜ…!

あとがき

当ブログ「NC旋盤のバイブル」は日本のものづくりに貢献したいという熱い思いで立ち上げたブログです。

そのため、今回の記事以外にも現場で役立つ情報が満載!

是非、チェックしてみてくださいね!

共に日本のものづくりを支えていこうぜ…!

🔰 初心者必見!NC旋盤基礎知識!

このカテゴリでは、NC旋盤の操作方法や基本加工、使用時の注意点など、基礎知識を分かりやすくまとめています。

旋盤職人を目指す人へ向けて疑問や悩みに応える情報を発信中。

NC旋盤を基礎から学びたい方や技術を伸ばしたい方にとって、頼れる情報源になるでしょう!

⚠️ 加工の困りごとを全て解決!

このカテゴリーでは、NC旋盤加工で起こる問題への具体的な解決策を紹介しています。

旋盤歴20年の熟練工が、面粗度改善や幾何公差、切粉対策などを分かりやすく解説。

加工精度の向上や効率改善に役立つ実践的な情報が詰まっています!

🧰 作業が激変!現場お役立ちグッズ紹介!

このカテゴリーでは、製造現場で役立つ便利グッズをまとめて紹介しています。

工具から安全靴まで、作業効率や安全性を高めるアイテムをレビューし、人気ランキングも掲載。

旋盤歴20年の職人が選んだ“本当に使える”現場向けグッズをチェックできます!

📡 知ってて損なし!現場お役立ち情報!

このカテゴリーでは、製造現場の効率化やコスト削減に役立つ情報をまとめています。

中古機械の買取業者比較や製造業への転職など、実践的な知識が充実。

旋盤歴20年の職人が選んだ“現場で本当に役立つ”情報を得られます!

\ めちゃくちゃ売れてます /