本ページには広告が含まれています

「切削工具の材質」について詳しく知りたいだと…?

相変わらず熱い野郎だぜ…。

いいだろう。

俺がハードボイルドに解説してやる…!

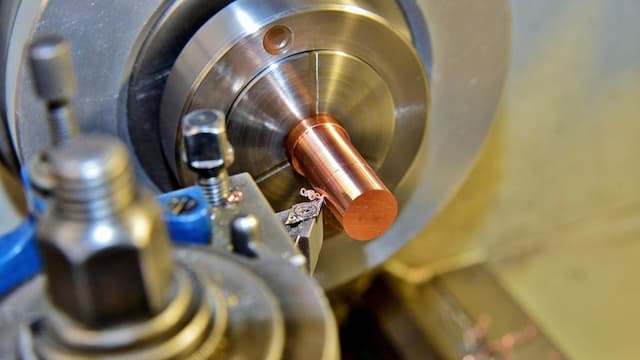

加工中に工具がすぐ欠けたり、仕上がりが安定しなかったり…。

そんな悩みを抱えながら、工具の「材質選び」に自信が持てないまま作業していませんか?

工具の材質は、被削材や加工条件との相性がとても重要です。

間違った選定は、寿命の短縮や不良率の増加につながるリスクも…。

でも、もう大丈夫!

この記事では、切削工具の材質について、現場でよく使われる代表的な種類や特徴をやさしく解説。

どんな時にどんな材質を選べばよいのか、失敗を防ぐための基本的な考え方もまとめています。

これを読めば、「なんとなく」で工具を選ぶことから卒業し、確信を持って工具を選定できるようになるでしょう!

切削工具ってのは“現場の相棒”だ。

名前と色だけで選んでんじゃねぇ。

ちゃんと…向き合うんだ!

切削工具の材質とは?まずは基礎から押さえよう!

加工トラブルの多くは、工具の「材質選び」が原因で起こっていることがあります。

まずは、工具に求められる性質や、材質によって何がどう変わるのかを丁寧に整理していきましょう。

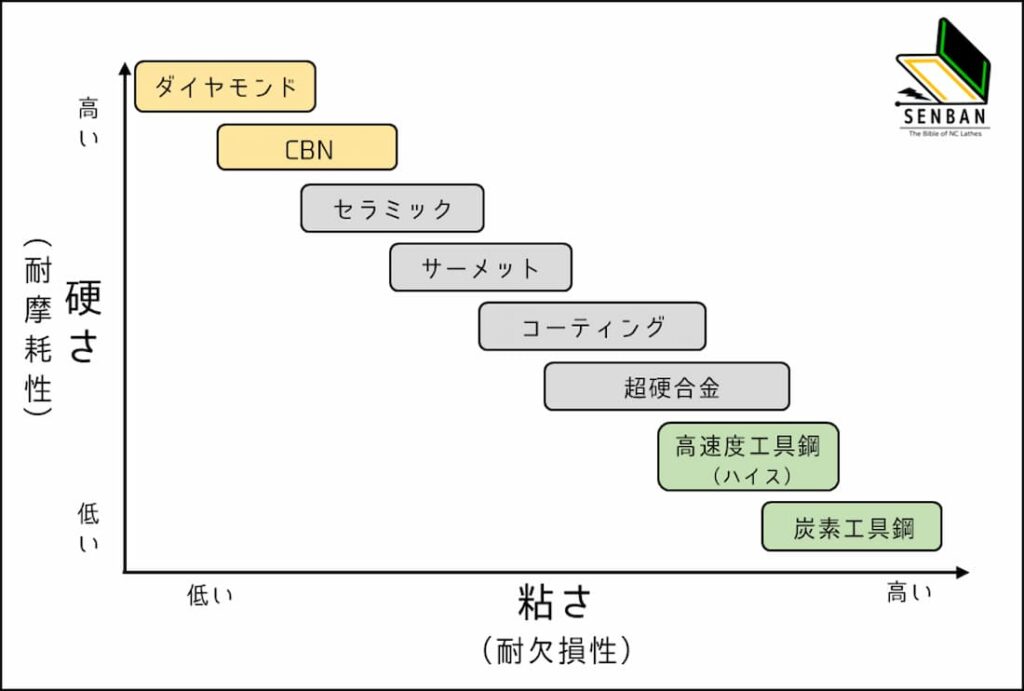

■ 切削工具に必要な2つの性能「硬さ」と「粘さ」

切削工具には、「硬さ」と「粘さ(靭性)」の両方が求められます。

「硬さ」とは、被削材よりもしっかり削れる強さのこと。

実際には、被削材の3〜5倍の硬さが必要とされています。

ただし、硬さだけを追求すると、衝撃に弱くなり、加工中に刃先がパキッと欠けやすくなる恐れも。

そのため、ある程度の「粘さ(しなやかさ)」も必要になります。

つまり、加工現場ではこの“硬さと粘さのバランス”が非常に重要なポイントになります。

硬けりゃいいってもんじゃねぇぞ。

人生と同じくらい粘り強さが大切だぜ…!

■ 材質が変わると何が変わるのか?

切削工具の材質が変わると、次のような要素に影響が出ます。

- 加工の仕上がり精度

- 工具寿命(長くも短くもなる)

- 切削速度や送りの設定範囲

- 熱や摩耗への耐性

- コストパフォーマンス(価格と寿命のバランス)

たとえば、高硬度な材質は「精度と耐摩耗性」に優れる一方、価格が高くなったり、加工条件が厳しくなったりすることも。

加工目的や被削材に応じて、最適な材質を選ぶことが、作業の効率や品質を大きく左右します。

■ なぜ「材質選び」がそれほど重要なのか?

工具の材質は、「工具そのものの強さ」を決めるだけでなく、加工精度やコストに直結します。

選定を誤ると…

- 加工不良が増える

- 工具の破損が増える

- 加工コストがかさむ

という、現場全体のパフォーマンス低下につながる恐れも。

逆に、適材適所で工具材質を選べば、不良率を減らし、生産性を高め、コストも抑えることが可能。

要するに、切削工具の「材質」とは、単なる素材の違いではなく、加工の成否を左右する非常に重要な選定項目なのです。

工具を知れば、現場はもっとラクになる。

道具を制す者が、仕事を制す…!

よく使われる切削工具材質の特徴を徹底比較!

切削工具の材質にはさまざまな種類がありますが、代表的なものを押さえておけば選定の軸ができます。

ここでは特によく使われる6種類を一挙ご紹介!

| 材質 | 特徴 | 適した加工 | 耐熱性 | 耐摩耗性 | 粘さ (靭性) | 主な適用素材 |

|---|---|---|---|---|---|---|

| 超硬合金 | 硬さと粘さのバランスが良い | 一般的な加工全般強い | ◎ | ◎ | ◎ | 鋼、鋳鉄、非鉄金属など |

| サーメット | 切れ味良く耐摩耗性に優れる | 仕上げ加工、高速切削 | ○ | ◎ | △ | ステンレス、炭素鋼 |

| コーティング | 表面性能を強化 | 精密加工~荒加工まで幅広く対応 | ◎ | ◎ | ◎ | 母材に準ずる |

| セラミック | 高温に強く耐摩耗性に優れる | 鋳鉄、高硬度材、高速加工 | ◎ | ◎ | △ | 鋳鉄、高硬度材など |

| CBN | 鉄系に強く、焼入れ材に最適 | 焼入れ鋼、鋳鉄などの仕上げ | ◎ | ◎ | △ | 鉄鋼系、高硬度材 |

| ダイヤモンド | 極めて硬く、非鉄加工に最適 | 非鉄金属、プラ、複合材の精密加工 | ◎ | ◎ | ✕ | アルミ、チタン、樹脂系 |

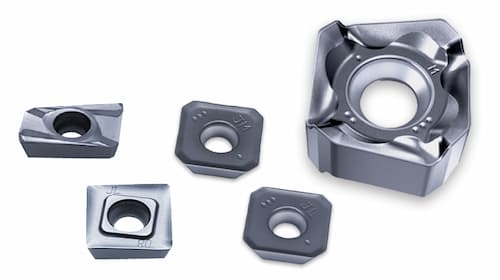

■ 超硬合金:バランスのとれた万能タイプ

超硬合金は、タングステンと炭素を主成分とした「炭化タングステン」で作られた工具材質です。

硬さと粘さのバランスに優れ、最も広く使われている定番の素材といえるでしょう。

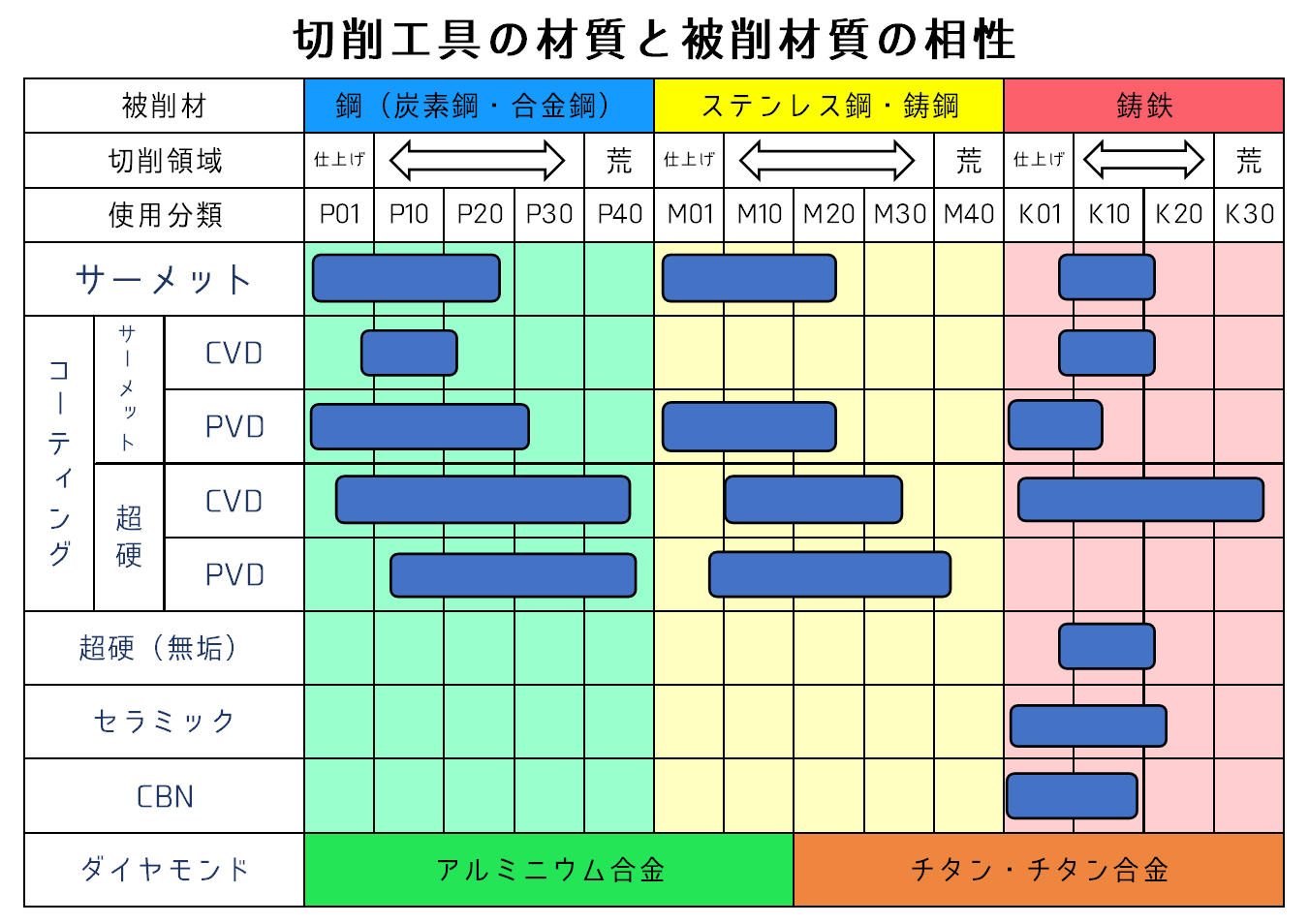

超硬は以下の3つに分類され、それぞれ適した被削材が異なります。

- P(青):炭素鋼、構造用鋼など一般鋼材向け

- M(黄):ステンレス向け

- K(赤):鋳鉄や非鉄金属(アルミなど)向け

幅広い加工に対応でき、迷ったらまずは超硬を検討するのが基本です。

迷った時は“定番”を疑うな。

超硬は現場の頼れる相棒だ…!

■ サーメット:仕上げ加工に強い高温耐性素材

サーメットは、セラミックス(ceramics)とメタル(metal)の複合素材を意味しています。

高温に強く、仕上げ加工などでの耐摩耗性に優れているのが特徴。

切れ味が鋭く、特にステンレスや炭素鋼の精密仕上げに効果を発揮します。

ただし、衝撃に弱いため、荒加工には不向き。

粘さよりも「キレ味重視」でいきたい場面におすすめです。

サーメットはまさに職人好み。

精度を極めたいならこいつで決まりだな…!

■ コーティング工具:性能を底上げするハイブリッド

コーティング工具は、超硬やサーメットの母材に耐熱・耐摩耗性を加える薄膜加工を施した工具です。

見た目も鮮やかな金色や赤色のものが多く、「性能を底上げする」ための選択肢として重宝。

コーティングには2種類あります。

- CVD法:耐欠損性に優れ、深切削や荒加工に向いている

- PVD法:精密な刃先が作れ、小径・精密加工に適している

コーティングによって加工可能な条件が広がり、工具寿命も延ばせます。

まさに“進化した切れ味”ってやつだ。

コーティングは最前線の選択肢だな…!

■ セラミック:高温加工のスペシャリスト

セラミックは、金属酸化物や炭化物などを焼結して作られた、高温耐性に優れた材質。

鉄系ではないため、熱に強く、切削中に発生する高温にも安定して耐えることができます。

代表的なセラミックの種類は次の3つ。

- アルミナ系:鋳鉄の高速加工向き

- アルミナ-炭化チタン系:高硬度材に強い

- 窒化ケイ素系:鋳鉄の湿式荒加工に適している

セラミックは、高能率・高速加工を目指す現場で力を発揮します。

熱に打ち勝つ…それがセラミックの宿命だ。

切削の限界を超えたい奴にこそ使ってほしい…!

■ CBN(立方晶窒化ホウ素):鉄鋼加工の切り札

CBNは、ダイヤモンドに次ぐ硬さを持ちながら、鉄との化学反応が起こりにくい特性を備えた素材。

そのため、焼入れ鋼や鋳鉄などの鉄鋼系材料の仕上げ加工で圧倒的な性能を発揮します。

耐熱性はダイヤモンドより高く、1000℃前後まで安定して使用可能。

耐摩耗性も非常に高く、工具交換の頻度を大きく減らすことができます。

CBNは、鉄と真剣勝負する現場の武器だ…!

高硬度材にはこいつ一択だろ…!

■ ダイヤモンド:非鉄・難削材に無類の強さ

ダイヤモンドは、現存する物質の中で最も硬い素材。

熱伝導率も高いため、切削熱を素早く逃がす性質も持ち合わせています。

ただし、600℃以上になると鉄と化学反応を起こすため、鉄鋼加工には向いていません。

その代わり、アルミ合金やチタン、プラスチックなどの非鉄金属や難削材の加工で無類の強さを発揮します。す。

これが“キング・オブ・工具”!

鉄には使えねぇが、それ以外じゃ無敵だな…!

切削工具の失敗しない選び方!基本の3つ!

材質選びに迷ったとき、「なんとなく」で選ぶのはとても危険です。

ここでは、切削工具を選ぶときに押さえておきたい“3つの基本”をわかりやすく整理します。

削る相手=被削材に合った材質を選ぶ

まず確認すべきは、どんな材料を削るのか。

相手の材質によって、適した切削工具の材質は大きく異なります。

- 鋼や炭素鋼:超硬(P系)やCVDコート

- ステンレス:超硬(M系)やサーメット

- 鋳鉄:超硬(K系)、セラミック、CBN

- 焼入れ鋼:CBN(熱にも強く、刃持ちが良い)

- アルミ・非鉄金属:ダイヤモンド、PVD系コート

被削材に合わない材質を使うと、加工不良や工具破損のリスクが高まります。

まず“敵を知る”…

それが選定の基本だ。

材質に合わせた武器を持て…!

荒加工か仕上げ加工かを見極める

次に見るべきは、加工の目的と内容です。

「どれだけ削るか」「どれだけ精密に仕上げたいか」によって、必要な性能が変わります。

- 荒加工:粘さがあり欠けにくい材質(超硬、CVDコート)

- 仕上げ加工:切れ味が良く寸法が安定する材質(サーメット、PVD、ダイヤモンドなど)

無理に仕上げ用の工具で重切削すると、工具がすぐ欠けたり、面が荒れる原因になります。

仕上げ用のナイフで薪割り…?

おいおい、そりゃ無茶ってもんだぜ…!

加工条件(回転数・送り)との相性を確認

最後に重要なのが、実際の加工条件とのマッチング。

「切削速度」「送り」「切り込み量」などに応じて、材質ごとに向き不向きがあります。

- 高速・軽切削:セラミック、サーメット

- 中速・バランス重視:超硬合金、PVD系コート

- 低速・高トルク:CBN、CVD系など

現場の設備や条件に合わない材質を選ぶと、工具寿命の低下や焼けの原因になりかねません。

道具が良くても、条件が合ってなきゃ意味がねぇ。

機械のクセと相談して選べ…!

切削工具の材質選定でありがちな失敗と対策

切削工具の材質を間違えると、工具寿命や加工精度に大きな悪影響が出ます。

ここでは、現場でよくある失敗例とその対策をご紹介!

失敗①:「とりあえずこれで大丈夫そう」で選んでしまう

カタログを見て「なんとなく」で選ぶ…。

よくあるミスですが、材質の選定は直感ではなく、加工条件や被削材の特性を踏まえた理論的判断が必要。

特に「万能っぽい」超硬合金も、条件が合っていなければ早期摩耗や欠けを招くことがあります。

おいおい、“だいたい合ってる”は通用しねぇ世界だぜ。

本気で削るなら、選びも本気でいけよ…!

失敗②:高価な材質=高性能と思い込む

CBNやダイヤモンドなど高価格帯の工具材質は、あくまで用途に応じた高性能材。

万能ではないため、誤った使い方をするとコストだけが無駄になります。

たとえば、鉄をダイヤモンドで削ろうとすると、化学反応で一瞬にして刃がダメになることも。

高いだけの道具に頼るのは素人のやることだ。

その道具、ホントに“合ってる”のか見極めろよ…!

失敗③:コーティングの違いを軽視する

母材が同じでも、コーティングによって工具の性質は大きく変化。

たとえばPVDは精密加工向き、CVDは荒加工に強いなど、目的に応じた使い分けが不可欠です。

色や名前だけで判断してしまうと、性能を活かしきれないまま寿命を縮める原因に。

見た目だけで選ぶんじゃねぇ。

本当の性能は“中身”にあるってこと、忘れんなよ…!

まとめ:切削工具は適切な材質選びが、加工品質を変える

切削工具の材質選びは、「硬さと粘さのバランス」と「加工条件との相性」がカギになります。

それぞれの材質には明確な特徴と向き不向きがあり、適材適所で選ぶことが高品質・高効率な加工に直結。

「なんとなく」で選んでいた工具も、意味と理由を理解することで、現場の安定感はぐんと上がります。

材質選定のスキルは、一人ひとりの加工技術の底上げに直結する大切な知識と言えるでしょう!

工具の力を引き出せるかどうかは、使う側の選びにかかってるんだぜ。

生まれ変わったその目で、現場を強くしていけ…!

あとがき

当ブログ「NC旋盤のバイブル」は日本のものづくりに貢献したいという熱い思いで立ち上げたブログです。

そのため、今回の記事以外にも現場で役立つ情報が満載!

是非、チェックしてみてくださいね!

共に日本のものづくりを支えていこうぜ…!

🔰 初心者必見!NC旋盤基礎知識!

このカテゴリでは、NC旋盤の操作方法や基本加工、使用時の注意点など、基礎知識を分かりやすくまとめています。

旋盤職人を目指す人へ向けて疑問や悩みに応える情報を発信中。

NC旋盤を基礎から学びたい方や技術を伸ばしたい方にとって、頼れる情報源になるでしょう!

⚠️ 加工の困りごとを全て解決!

このカテゴリーでは、NC旋盤加工で起こる問題への具体的な解決策を紹介しています。

旋盤歴20年の熟練工が、面粗度改善や幾何公差、切粉対策などを分かりやすく解説。

加工精度の向上や効率改善に役立つ実践的な情報が詰まっています!

🧰 作業が激変!現場お役立ちグッズ紹介!

このカテゴリーでは、製造現場で役立つ便利グッズをまとめて紹介しています。

工具から安全靴まで、作業効率や安全性を高めるアイテムをレビューし、人気ランキングも掲載。

旋盤歴20年の職人が選んだ“本当に使える”現場向けグッズをチェックできます!

📡 知ってて損なし!現場お役立ち情報!

このカテゴリーでは、製造現場の効率化やコスト削減に役立つ情報をまとめています。

中古機械の買取業者比較や製造業への転職など、実践的な知識が充実。

旋盤歴20年の職人が選んだ“現場で本当に役立つ”情報を得られます!

\ めちゃくちゃ売れてます /