本ページには広告が含まれています

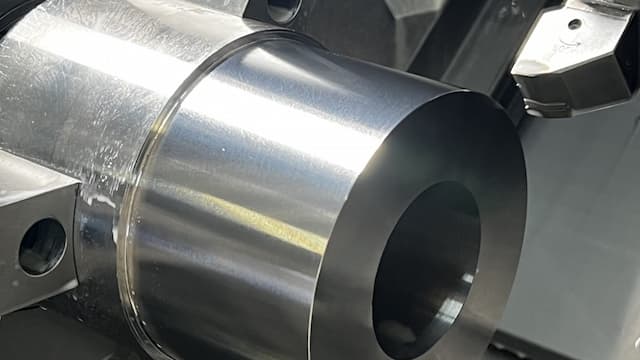

旋盤加工の「切り込み量」について詳しく知りたいだと…?

相変わらず熱い野郎だぜ…。

いいだろう。

俺がハードボイルドに解説してやる…!

切り込み量って何?どこまで削ればいいの?

「なんとなく」設定してるけど、実はよくわからない。

そんなまま加工していませんか?

切り込み量を誤れば、寸法不良・工具摩耗・加工時間のロスなど、見えないトラブルを招く原因になります。

工具がすぐダメになるのも、加工が安定しないのも、もしかしたら“刃物を切り込む際の深さ”のせいかもしれません。

でも、もう大丈夫!

この記事では、切り込み量の意味・求め方・材質別の目安まで、初心者でもわかりやすく解説。

読み終えたとき、あなたは「なぜこの深さなのか?」を自信をもって説明できるようになります。

深さを知らずに削るなよ。

中まで理解してこそ、本物の加工だぜ…!

切り込み量とは?意味と加工における役割

切り込み量は、単なる「深さ」ではありません。

加工の負荷・精度・効率すべてに関わる重要な数値です。

■ 切り込み量とは、「どれだけ深く削るか」

切り込み量とは、工具がワークへどれだけ深く食い込むかを表す加工条件のひとつ。

旋盤では、主に「径方向の深さ(外径・内径方向)」を指し、フライスやドリルでは「Z軸方向の深さ」として扱われます。

たとえば、切り込み量が1mmなら、工具はワークの外周から1mm分、内部に向かって削り取っているという意味に。

これは、1回のパスで削れる量を直接決定する数値であり、加工負荷や工具寿命に大きく関係します。

ただの“深さ”って思ってたら大間違いだ。

そいつが加工全体の重さを決めるんだぜ…!

■ 加工の目的で使い分ける「荒加工」と「仕上げ」

切り込み量は、加工工程の目的に応じて使い分けることが基本です。

- 荒加工(粗取り):効率重視で、切り込み量は大きめ(1.5〜3.0mmなど)

- 仕上げ加工:精度重視で、切り込み量は小さめ(0.1〜0.5mmなど)

荒加工では加工時間を短縮し、仕上げでは寸法精度や面粗さを整えることが目的。

この使い分けを意識するだけで、工具寿命が延び、加工の安定感が一気に増します。

どんな相手にも“間合い”ってもんがある。

削るにも、深く行くときゃ理由がいるんだよ…!

■ なぜ切り込み量が重要なのか?

切り込み量を軽視すると、さまざまな問題が発生します。

- 切り込みが深すぎる → 工具に負荷がかかり、チッピングや早期摩耗につながる

- 切り込みが浅すぎる → 加工時間がかかりすぎて非効率、刃先が滑って熱ダレの原因に

適切な切り込み量を知っていれば、効率と精度、両方をバランスよく確保することが可能に。

これは結果的に、製品の安定品質・加工コスト削減・トラブル回避につながる力になります。

知ってるだけじゃ足りねぇ。

選べるようになって、初めて“使える知識”ってやつになるんだ…!

切り込み量の求め方と基本計算式

「切り込み量って、どこから決めればいいの?」

そんな悩みを抱えている方に、まず一番おすすめしたいのが、使用する刃物のカタログを参考にする方法。

それが、最も確実で安全な判断材料になります。

■ 基本は「カタログ推奨値」から考える

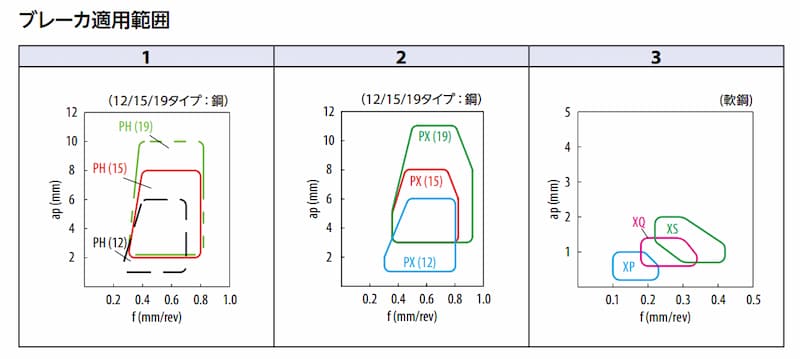

切り込み量は、まず工具メーカーのカタログに記載された推奨値(ap)を確認することがオススメです。

そこには、使用工具の「チップブレーカー」に合わせた適正切り込み量が掲載。

公式HPからでも閲覧可能!

たとえば、仕上げ用インサートなら「ap=0.2〜0.5mm」、荒加工用なら「ap=1.5〜3.0mm」など、明確な目安が書かれています。

この値を基準にすれば、過大な負荷やビビリを防ぎ、工具寿命を大きく伸ばすことが可能。

また、カタログにはその切り込み量で得られる面粗さの参考値なども記載されているため、より実践的な条件出しが可能になります。

迷ったら“公式”を見ろ。

メーカーの知見が詰まった一行に、現場を守るヒントがあるんだぜ…!

■ こういうやり方もある:寸法や条件からの逆算

工具カタログが見られない場合や、特殊な加工条件で標準値が当てはまらない時は、必要な削りしろと工程数から逆算する方法もあります。

たとえば…

- ワークの現状寸法:Φ60mm

- 仕上がり寸法:Φ50mm

- 削りしろ:10mm → 半径方向で5mm

- 荒加工で2mm、仕上げで0.5mmずつ削ると、合計3パスで加工完了

こうした逆算を使えば、納期やコストに合わせた段取り調整もスムーズになります。

数字は“使ってなんぼ”だ。

前もって逆算すれば、勝負はもう始まってるんだよ…!

■ その他:加工実績や剛性を加味した微調整

現場では、機械の剛性やワークの形状、チャッキングの安定性などによって、推奨値そのままでは上手くいかないケースもあります。

そうした場合には、経験値や過去の加工実績に基づいて微調整することも必要。

たとえば、剛性の低い小型旋盤なら、推奨よりも少し浅めに設定してスタートするのが安全。

逆にしっかりした機械とホルダが揃っていれば、推奨値よりやや高めに設定して効率を上げる選択肢もあります。

現場じゃ“理屈”と“現実”がぶつかることもある。

そこに自分の判断が加わって、初めて最適解が生まれるんだ…!

送り速度の設定目安【材質別・加工別一覧あり】

切り込み量は「材質」と「加工目的」によって大きく変わります。

ここでは、荒加工・仕上げ加工に分けて、材質ごとの目安をわかりやすく整理しました。

■ 材質×加工法別の切り込み量の目安(旋盤加工)

| 被削材 | 荒加工の目安 (mm) | 仕上げの目安 (mm) |

|---|---|---|

| 一般構造用鋼(S45Cなど) | 1.5〜3.0 | 0.2〜0.5 |

| 炭素鋼(S50Cなど) | 1.5〜2.5 | 0.2〜0.4 |

| ステンレス鋼(SUS304) | 1.0〜2.0 | 0.2〜0.3 |

| アルミニウム(A5052など) | 2.0〜4.0 | 0.3〜0.8 |

| 鋳鉄(FC/FCDなど) | 1.5〜3.0 | 0.3〜0.6 |

| 銅(C1100など) | 1.5〜2.5 | 0.2〜0.4 |

| チタン合金(Ti-6Al-4Vなど) | 0.5〜1.2 | 0.1〜0.2 |

切り込み量(ap)は径方向。条件により変動します。

■ 加工目的で“深さ”を使い分ける

荒加工では、効率重視で切り込み量を多めに設定します。

大量除去により加工時間を短縮できますが、工具負荷や熱の影響にも注意が必要。

仕上げ加工では寸法精度や面粗さを整えるため、浅めの切り込みで安定した仕上がりを目指します。

ガツンと削るときも、スッと整えるときも。

深さの判断が、加工の“格”を決めるんだ…!

■ 材質ごとの特性を押さえる

たとえばアルミは軟らかく切削性が良いため、深めの切り込みでも安定加工が可能。

一方でステンレスやチタンは粘りが強く、過剰な切り込みで工具に過大な負荷がかかる恐れがあります。

材質ごとのクセを把握しておけば、トラブルの予防や再加工のリスクも大幅に減らすことが可能に。

相手の性格も見ずに突っ込んじゃダメだ。

材質のクセは、現場で一番の教科書だぜ…!

使用工具別|切り込み量の目安(ドリル編)

ドリル加工では、「一度にどれだけの深さを削るか」が非常に重要です。

特に深穴加工では切り込みすぎがトラブルの原因になるため、明確な目安を知っておきましょう。

■ 一般的なドリル加工の切り込み量の目安

| ドリル径 | 通常の切り込み量 (mm) | 深穴加工時のステップ量 (mm) |

|---|---|---|

| φ5mm | 5〜10(1D〜2D) | 2〜3(40〜60%) |

| φ10mm | 10〜20(1D〜2D) | 4〜6(40〜60%) |

| φ20mm | 20〜30(1D〜1.5D) | 8〜12(40〜60%) |

深穴加工のステップ量=ドリル径の40〜60%が目安

■ 深く削るほど、ステップ加工が大切に

たとえばφ10mmのドリルで、穴深さが30mm(3D)の場合、ステップを分けて少しずつ掘り進めるのが安全です。

ステップ量としては、4〜6mmごとに切削→排出を繰り返すと、切粉詰まりや折損リスクが減少。

これは、切粉排出性の低下・熱の蓄積・加工精度の乱れを防ぐためにも重要です。

一気に突っ込んで、ドリルを壊すヤツ。

その無茶が命取りになるって、まだ気づかねぇのか…!

■ 材質別にも調整を

たとえば、アルミなど切削性が高い材料では比較的深くても問題ないことが多いです。

一方で、SUSやチタンなどの難削材ではドリルが焼けやすく、ステップ量を細かく刻む方が安全。

また、小径ドリルでは剛性が低いため、切り込み量はより慎重に設定すべきです。

メーカーの推奨値がある場合は、そちらを優先しましょう。

素材に合わせて深さを決めろ。

ドリルを生かすも殺すも、お前の一手にかかってるんだ…!

切り込み量が加工に与える影響とは?

切り込み量の設定は、加工の“深さ”だけではなく、仕上がりの品質・工具寿命・生産性に直結する重要な要素です。

表面粗さへの影響|深さと品質のバランス

切り込み量が深いと、切削抵抗が増えて工具が押しつけられ気味になり、表面が荒れやすくなります。

逆に、浅すぎると刃先がうまく食い込まず、微振動(ビビリ)や削り残しが出やすいという問題も…。

たとえば、Ra値を求められるような高精度仕上げでは、0.1〜0.3mm程度の浅めの切り込み量が最適です。

削った跡はお前の作品だ。

深くも浅くも、狙いどおりに決めるんだ…!

工具寿命・破損リスクへの影響

切り込み量が深すぎると、刃先にかかる負荷や発熱量が増大し、チッピングやクラックのリスクが跳ね上がります。

特に硬質材や難削材では、設定ミスがそのまま工具の早期破損につながるケースも少なくありません。

一方で、適正な切り込み量なら負荷が分散され、摩耗が穏やかになり、工具の寿命が大きく延びる効果もあります。

工具は使い捨てじゃねぇ。

長く持たせてこそ、一流の使い手だ…!

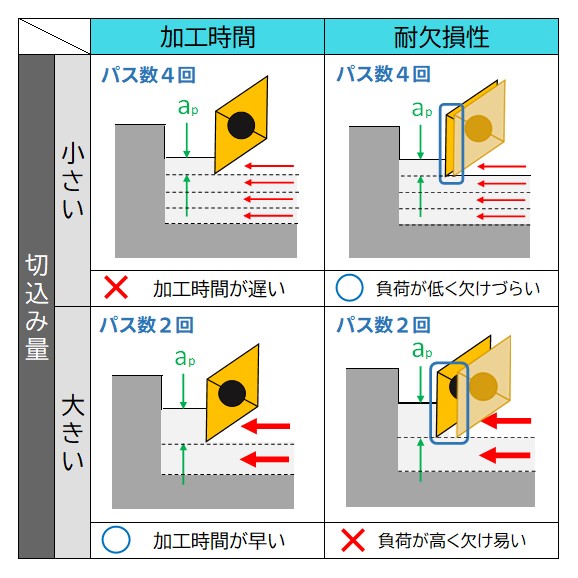

加工時間と工程数への影響

当然ながら、切り込み量を増やせば1パスあたりの削り量が増えるため、加工時間は短縮されます。

ただし、その分だけ工具にかかる負荷は増えるため、コスト削減と工具寿命のバランスを見極める判断力が必要。

たとえば、荒加工で2mmずつ削るより、3mmにすればパス数が1回減り、トータル数分の時短につながります。

こうした「秒単位」の改善が、積み重ねていくことで大きな成果になっていくでしょう。

1秒短縮できれば、1日で何分浮く?

その積み重ねが、現場の武器になるんだよ…!

寸法精度や仕上がり安定性への影響

切り込み量の設定は、寸法バラつきや仕上がりの安定性にも影響します。

切り込みが深いとワークへの反力が増して微妙な変形やクランプのズレが起きやすくなり、寸法精度がブレる原因に。

反対に、浅すぎると刃先が素材にうまく当たらず、寸法が「甘く」なるリスクも…。

適正な切り込みで“ちょうどいい負荷”を保てば、再現性の高い安定加工が可能になります。

精度がズレるのは“腕”のせいじゃねぇ。

条件が合ってねぇだけかもしれねぇぞ…!

まとめ:切り込み量の理解が加工精度と安定性を左右する!

切り込み量とは、工具がどれだけワークへ深く食い込むかを示す重要な加工条件。

この記事では、その基本的な意味から求め方、材質・工具別の目安、加工への具体的な影響までを丁寧に解説しました。

深く理解することで、工具寿命の延長・仕上がり精度の向上・加工時間の短縮など多くのメリットが得られること間違いなし。

設定値に「理由」を持てるようになれば、加工の質は一段と高まりますよ!

深さに理由があるヤツは、強ぇ。

考えて削る、それが本物の現場力ってやつだぜ…!

あとがき

当ブログ「NC旋盤のバイブル」は日本のものづくりに貢献したいという熱い思いで立ち上げたブログです。

そのため、今回の記事以外にも現場で役立つ情報が満載!

是非、チェックしてみてくださいね!

共に日本のものづくりを支えていこうぜ…!

🔰 初心者必見!NC旋盤基礎知識!

このカテゴリでは、NC旋盤の操作方法や基本加工、使用時の注意点など、基礎知識を分かりやすくまとめています。

旋盤職人を目指す人へ向けて疑問や悩みに応える情報を発信中。

NC旋盤を基礎から学びたい方や技術を伸ばしたい方にとって、頼れる情報源になるでしょう!

⚠️ 加工の困りごとを全て解決!

このカテゴリーでは、NC旋盤加工で起こる問題への具体的な解決策を紹介しています。

旋盤歴20年の熟練工が、面粗度改善や幾何公差、切粉対策などを分かりやすく解説。

加工精度の向上や効率改善に役立つ実践的な情報が詰まっています!

🧰 作業が激変!現場お役立ちグッズ紹介!

このカテゴリーでは、製造現場で役立つ便利グッズをまとめて紹介しています。

工具から安全靴まで、作業効率や安全性を高めるアイテムをレビューし、人気ランキングも掲載。

旋盤歴20年の職人が選んだ“本当に使える”現場向けグッズをチェックできます!

📡 知ってて損なし!現場お役立ち情報!

このカテゴリーでは、製造現場の効率化やコスト削減に役立つ情報をまとめています。

中古機械の買取業者比較や製造業への転職など、実践的な知識が充実。

旋盤歴20年の職人が選んだ“現場で本当に役立つ”情報を得られます!

\ めちゃくちゃ売れてます /