本ページには広告が含まれています

「面粗度を良くする方法」を知りたいだと…?

相変わらず熱い野郎だぜ…。

いいだろう。

俺がハードボイルドに解説してやる…!

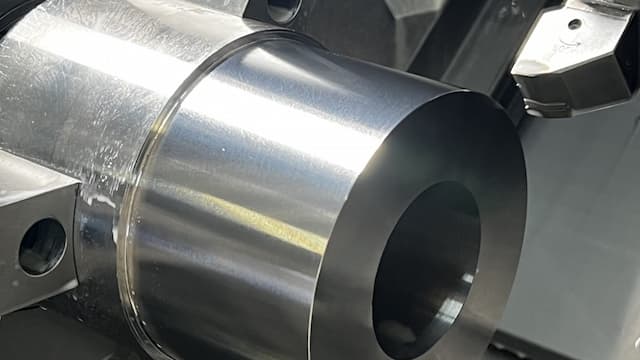

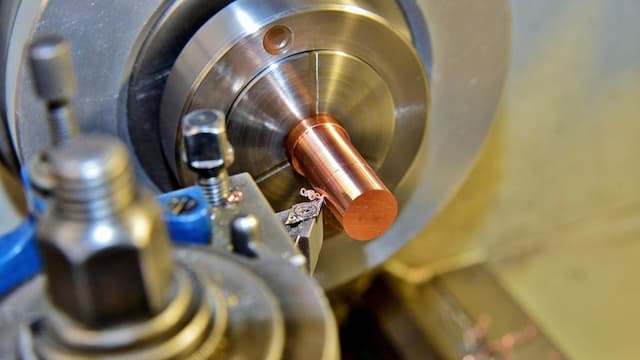

切削加工をしていると、「面が荒い」「ツヤが出ない」と悩むことはありませんか?

原因を知らずに条件を変えると、かえって悪化することも…。

でも、もう大丈夫!

この記事では、現場で今すぐできる面粗度改善のコツを、プロの視点で分かりやすく解説します。

いつまでもザラついた面で妥協してんじゃねぇ。

今こそ、仕上がりを変える時だ!

いくぞ!相棒…!

面粗度が悪くなる原因とは?

面粗度のトラブルには、いくつか典型的な原因があります。

まずは原因を整理し、改善への第一歩を踏み出しましょう!

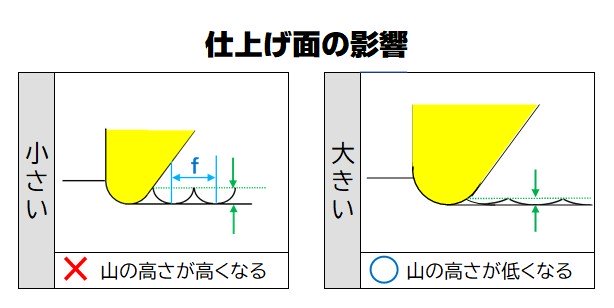

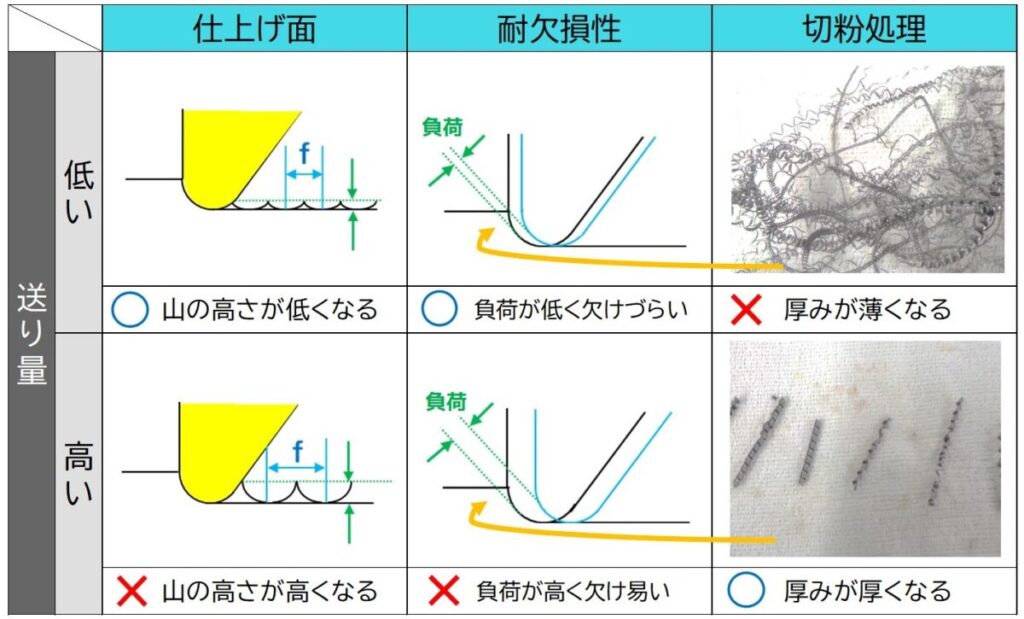

■ 送り速度が速すぎる

面粗度が荒くなる最も典型的な原因が、「送り速度の設定ミス」。

送りが速すぎると、切削時に発生する波形が大きくなり、加工面に深い凹凸が刻まれてしまいます。

特に仕上げ工程で粗取りと同じ送りを使うと、仕上がりが一気に悪化するおそれが…。

一般的には、Ra1.6程度の面粗度を目指す場合、送りは0.1mm/rev以下が目安。

仕上げ条件に合わせて、適切な送り速度を見直すことが大切です。

速けりゃ速いほどいいって思ってねぇか?

仕上げにゃ繊細さが要るんだよ…!

■ 工具の摩耗が進んでいる

工具の摩耗は、面粗度を大きく左右する重要な要因に。

刃先が摩耗していると、金属を「切る」のではなく「こすり取る」ような動きになり、加工面にツヤが出にくくなってしまいます。

この状態では仕上がりが均一にならず、表面に細かな荒れが残る結果に…。

見た目では判断がつきにくいため、チップの使用時間や加工面の変化をこまめに記録する運用がとても効果的。

「少しでも違和感を感じたら、まずチップ交換」これが基本姿勢といえます。

工具の顔つき、毎日見てるか?

気づくのが早けりゃ面も救える…!

■ ノーズRが小さすぎる

ノーズRとは、チップの先端にある半径のことで、面粗度と非常に深い関係があります。

このRが小さすぎると、刃先が鋭角になりすぎてしまい、加工中に細かなビビリや凹凸が発生しやすくなる傾向が…。

一般的に、仕上げ加工では0.4〜0.8mmのノーズRが扱いやすく、安定した滑らかさにつながるとされています。

荒加工とは異なり、仕上げでは「なめらかに削れる形状」を選ぶことが重要。

チップのRで仕上げが決まる。

合わねぇ刃は裏切るぜ…!

■ 加工条件が不安定になっている

突き出し量が長すぎたり、クーラントの当たりが悪かったり…

こうした小さな要因が、面粗度に大きく影響するケースが少なくありません。

例えば、バイトの突き出しが長すぎると共振が起こりやすくなり、加工面に細かな波打ちが残る可能性があります。

また、クーラントの冷却が不十分だと、工具温度が上がり切れ味が不安定になるおそれも…。

加工条件を変える前に、「作業環境が安定しているか?」という視点から見直すことが、改善の近道です。

条件がブレてちゃ何やってもムダだ。

土台から整えようぜ…!

■ 機械や材料の状態に問題がある

どんなに加工条件を工夫しても、設備や素材に原因があれば、思ったような面には仕上がりません。

たとえば、スピンドルにガタが出ていたり、テーブルやチャックの締め付けが甘かったり。

また、材料のロットごとの硬さムラや表面の酸化層も、仕上がりに微妙な違いをもたらします。

普段見落としがちな要素ほど、チェックする価値が高いと言えるでしょう。

設備は相棒だ。

日々の手入れをサボるなよ…!

面粗度を良くする5つの基本アプローチ!

面粗度を安定させ、理想的な仕上がりを実現するためには、いくつかの“基本の改善策”を押さえることが大切。

ここでは、今すぐ現場で試せる5つのアプローチを、わかりやすく解説していきます。

仕上げ専用の送りと切削速度を設定する

粗取りと同じ条件で仕上げをしていませんか?

仕上げ加工では、「送りを下げて」「回転数を上げる」が基本。

たとえば、Ra1.6を目指すなら、送りは0.05〜0.1mm/rev、回転数は3,000rpm以上を目安にすると、面の凹凸が減りやすくなります。

送りを小さくすると、工具が細かく一定の幅で削るようになるため、面がなめらかに。

また、切削速度も低すぎると刃先が材料を「こすってしまう」状態になり、表面が荒れる要因になります。

仕上げの条件、ちゃんと“仕上げ”になってるか?

今一度、見直してみな…!

ノーズRの大きいチップを使う

工具選定の中でも、ノーズRの大きさは面粗度に大きな影響を与える重要な要素。

Rが大きいチップは、刃先の接触面積が広がることで、加工面に刻まれるラインがなだらかになり、仕上がりのツヤと平滑さが大きく向上します。

とくにRa1.6以下を狙うような精密な仕上げでは、R0.8mmやR1.2mmなど、少し大きめのノーズRが効果的。

ただし、Rが大きすぎると小径部の加工が難しくなる場合も…。

最適なRを選ぶことで、加工面の均一性と美しさが一段と高まります。

ノーズRはただの“丸み”じゃねぇ。

面を整える武器なんだ…。

クーラントの量と当たり方を最適化する

面粗度の改善には、クーラント(切削液)の使い方も重要なポイントになります。

適切な冷却と潤滑ができていないと、刃先温度が上がりすぎて切削が不安定になり、面が荒れる原因に。

とくに仕上げ加工では、ワークと工具の接触部にしっかりクーラントが当たっているかどうかを確認することが大切です。

加工中の飛び散りや、ノズル位置のズレによってクーラントが「かかっているようでかかっていない」状態になっているケースも少なくありません。

見直すだけで面が劇的に変わる場合もあるため、ノズルの角度や流量は定期的にチェックしておくことが推奨されます。

切削の質はクーラントで決まる時もある。

当たりが甘けりゃ、面も甘ぇんだ…。

切削条件を一定に保つ(切り込み・回転数)

面粗度を安定させたいなら、加工中の条件が一定であることが大前提。

例えば、切り込み量が途中で変化してしまうと、工具にかかる負荷が不均一になり、加工面にもムラが出やすくなります。

また、回転数の変動や機械の応答遅れなども、仕上がりに微妙な影響を与える要因に。

条件設定に加えて、チャックの締め付けトルクやワークの位置ズレが起こっていないかといった基本動作も見直すことで、精度と再現性の両方を保ちやすくなります。

安定した条件の下で加工することが、面粗度を良好に保つための近道になるでしょう。

仕上げは“ブレない”が命だ。

条件の揺れが、面の揺れにつながるんだ…。

面取り・バリ取りまで丁寧に仕上げる

意外と見落とされがちなのが、加工後の「仕上げ作業」そのもの。

面粗度に直接関係しないと思われがちなバリ取りや面取りの精度ですが、これらが不十分だと、ワークの端部でザラつきや引っかかりが残ることがあります。

とくに図面指示でRa指定がされている場合、エッジ部の粗さが評価対象となるケースも。

仕上げ用の面取り工具を使い分けたり、研磨布などを活用して最終仕上げを行うことで、全体の印象が格段に良くなります。

“面の美しさ”は、こうした細部のこだわりで決まってくるでしょう!

最後のひと手間が面の格を上げる。

雑に終わらせたら全部台無しだ…。

条件ごとの面粗度改善テクニック(現場事例付き)

面粗度の改善には、「加工条件に応じた対策」が欠かせません。

ここでは、実際の現場でもよく見られるケースをもとに、条件別の改善テクニックを紹介していきます。

事例①:ノーズRを変更して面を安定させた例

改善事例

条件:R0.2チップで仕上げ加工 → Ra3.2が限界

対策:R0.8のチップに変更し、送りを0.08mm/revに調整

結果:Ra1.6を安定して確保できるように改善

小さすぎるノーズRは、微細な凹凸が残りやすくなります。

Rを大きくすると接触面積が増え、切削ラインがなめらかになりやすいのが特徴。

“切れ味”より“面”を取れ。

仕上げには仕上げの刃が要るんだ…。

事例②:送りを落としてツヤを出した例

改善事例

条件:仕上げ送り0.15mm/revで加工 → 面が曇る

対策:送りを0.05mm/revに変更

結果:光沢のあるRa1.6以下の面を再現可能に

送りを落とすことで、工具の動きが細かくなり、表面の粗さを抑える効果が得られます。

ツヤのない面が気になる場合は、まず送りの見直しから始めましょう。

速さを削れば、光が返ってくる。

ツヤってのは丁寧の証だ…。

事例③:切削油のかけ方で安定させた例

改善事例

条件:乾式加工でバリが出やすい状態

対策:湿式に変更し、クーラントノズルを再調整

結果:面のムラとバリが減少し、加工面が安定

切削油が適切に当たることで、刃先の温度が安定し、切削抵抗も大きく低減。

冷却と潤滑の両面から、面粗度に良い影響を与えてくれます。

水ひとつで変わる面もある。

当ててるだけじゃ効いてねぇぞ…。

事例④:ビビリを抑えて荒れを防いだ例

改善事例

条件:突き出し量が長く、加工中に微振動が発生

対策:突き出し長さを20%短縮+切削速度をやや低下

結果:面の波打ちが消え、Ra値が大幅に改善

長すぎる突き出しは、刃物の共振を招きやすくなります。

固定を見直すだけで、面の安定性が劇的に変わることを抑えておきましょう。

振れてんのは工具だけじゃねぇ。

お前の“段取り”も見直せよ…。

それでも面粗度が改善しないときのチェックポイント

基本の条件を見直しても改善が見られない場合、加工以外の“隠れた原因”が潜んでいることがあります。

ここでは、現場でつい見落とされがちな3つの視点に注目して、チェックすべきポイントを整理しましょう。

①:工作機械のコンディションを確認する

加工精度のベースになるのが、工作機械の状態です。

たとえば、スピンドルや送り装置にガタや摩耗があると、どんな条件でも仕上がりが安定しません。

定期的な点検を行い、異音や振動、軸の遊びがないかを確認しておくことが、高精度加工の土台づくりにつながります。

加工面の荒れが突然ひどくなったときには、まず機械側を疑う視点を持つようにしましょう!

機械を信じるなら、まず手入れを信じろ。

放置した分だけ、加工面に返ってくるぞ…。

②:冶具の締め付け状態を見直す

ワークがしっかり固定されていないと、加工中にわずかなズレや振動が発生し、仕上がりの面にムラが出てしまいます。

特に、長尺物や薄肉ワークの場合は、チャック圧やパッドの当たり具合も結果に大きく影響が。

位置ズレを防ぐためにも、冶具の状態や摩耗の有無、再現性のある固定方法が確立されているかを今一度確認しましょう。

ワークが逃げりゃ、刃が泣く。

締めるところ締めねぇと、精度は出ねぇぞ…。

③:材料の状態やロットの違いをチェックする

材料によって、硬さや切削性にバラつきがあることは意外と多いです。

同じ材質でも、ロットが違えば仕上がりに差が出るのはよくある話。

また、表面の酸化皮膜や微細なキズが影響し、面にザラつきが出ることもあります。

材料の状態を揃えることも、面粗度の安定には欠かせないポイントと言えるでしょう!

素材は裏切らねぇが、選び方ひとつで変わっちまう。

目利きも腕のうちだ…。

面粗度を安定させるためのコツと考え方

面粗度を一度良くするだけでは、安定した品質とは言えません。

「誰がやっても、いつやっても、同じ面に仕上がる」ことが本当の改善。

ここでは、日々の加工に活かせる“安定化のための考え方”を解説します。

①:条件を記録し、再現性を高める

一度成功した加工条件も、記録を残さなければ次に再現できません。

とくに仕上げ条件は、工具や回転数、送り、切削油の当たり方まで細かくメモを残すことが重要です。

ノートやデジタルツールを活用し、“この条件でこの面が出た”という実績データを積み上げていきましょう。

腕も大事だが、記録はもっと頼れる相棒だ。

次につなげる準備を怠るな…。

②:誰が使っても同じ条件で動く体制を作る

現場では、「あの人がやるときれいなんだけど…」という状況が起きがちです。

これは属人的なやり方に頼っている証拠。

作業の標準化を進めることで、技術のバラつきを減らし、品質を安定させることが可能に。

工具の選定や固定手順、クーラントの調整位置など、要点ごとにマニュアル化しておくと安心です。

上手いヤツだけができる現場なんて長続きしねぇ。

全員ができる体制を作れよ…。

③:定期的な振り返りと小さな調整を忘れない

仕上がりが安定してきても、それで終わりではありません。

素材の変化や工具の摩耗、気温や湿度の影響でも微細な差が生まれます。

だからこそ、「最近ツヤが落ちたかも」と感じたら、すぐに原因を探る姿勢が大切。

定期的に条件を見直すことで、トラブルの芽を早期に摘むことができます。

“慣れ”は慢心の入り口だ。

良い面を維持するのも技術のうちだぜ…。

まとめ:面粗度は現場力のバロメーター!

面粗度の改善は、単なる見た目の問題ではありません。

製品の信頼性や顧客満足、そして現場の誇りにも直結する重要なテーマです。

送りや工具の見直し、冷却や固定の工夫、そして日々の安定性の確保。

どれか一つではなく、複数の小さな要素の積み重ねが、美しい面と確かな品質につながります。

まずは今日の加工から、1つでもできることを変えてみること。

その一歩が、明日の現場を確実に変えてくれるはずです。

面粗度は語るぜ…。

お前がどれだけ本気で仕上げたかをな…。

あとがき

当ブログ「NC旋盤のバイブル」は日本のものづくりに貢献したいという熱い思いで立ち上げたブログです。

そのため、今回の記事以外にも現場で役立つ情報が満載!

是非、チェックしてみてくださいね!

共に日本のものづくりを支えていこうぜ…!

🔰 初心者必見!NC旋盤基礎知識!

このカテゴリでは、NC旋盤の操作方法や基本加工、使用時の注意点など、基礎知識を分かりやすくまとめています。

旋盤職人を目指す人へ向けて疑問や悩みに応える情報を発信中。

NC旋盤を基礎から学びたい方や技術を伸ばしたい方にとって、頼れる情報源になるでしょう!

⚠️ 加工の困りごとを全て解決!

このカテゴリーでは、NC旋盤加工で起こる問題への具体的な解決策を紹介しています。

旋盤歴20年の熟練工が、面粗度改善や幾何公差、切粉対策などを分かりやすく解説。

加工精度の向上や効率改善に役立つ実践的な情報が詰まっています!

🧰 作業が激変!現場お役立ちグッズ紹介!

このカテゴリーでは、製造現場で役立つ便利グッズをまとめて紹介しています。

工具から安全靴まで、作業効率や安全性を高めるアイテムをレビューし、人気ランキングも掲載。

旋盤歴20年の職人が選んだ“本当に使える”現場向けグッズをチェックできます!

📡 知ってて損なし!現場お役立ち情報!

このカテゴリーでは、製造現場の効率化やコスト削減に役立つ情報をまとめています。

中古機械の買取業者比較や製造業への転職など、実践的な知識が充実。

旋盤歴20年の職人が選んだ“現場で本当に役立つ”情報を得られます!

\ めちゃくちゃ売れてます /