本ページには広告が含まれています

「切削条件」について詳しく知りたいだと…?

相変わらず熱い野郎だぜ…。

いいだろう。

俺がハードボイルドに解説してやる…!

「切削条件?なんとなくは分かるけど、ちゃんと説明できない…」

そんな状態のまま作業していませんか?

条件の意味や使い方が曖昧なままだと、加工ミスや工具の破損、仕上がり不良などの大きなトラブルに直結します。

でも、もう大丈夫!

この記事では、切削条件の基本から加工精度を高める3つの要素の意味と役割までを丁寧に解説。

実際の現場でどう活かせばいいかが自然と理解できる内容になっています。

おいおい、条件も分からず削ってたってか?

今こそ“本物の加工”を知る時だぜ…!

切削条件とは?加工の基本をわかりやすく解説!

言葉は聞いたことがあっても、正しく説明できる人は意外と少ない「切削条件」。

まずは、その定義と全体像からしっかり整理していきましょう。

■ 切削条件とは?定義と意味を分かりやすく解説!

切削条件とは、工作機械で材料を削る際に決める「スピード・進み方・削り方」の基本設定のこと。

具体的には、以下の3つが切削条件の基本要素となっています。

- 工具の回転スピード(切削速度)

- 工具がどれだけ前に進むか(送り量)

- 工具がどれだけ深く入るか(切り込み量)

イメージしやすくするなら、料理の包丁さばきに例えると分かりやすいでしょう。

- 包丁を動かす速さ=切削速度

- 包丁をスライドさせる幅=送り

- 包丁の刃をどれだけ入れるか=切り込み量

つまり、料理で「どう切るか」を決めるように、加工でも「どう削るか」を決めるのが切削条件ということです。

材料や道具は同じでも、包丁の動かし方が違えば仕上がりも大きく変化。

切削条件とは、まさにその動かし方の設計図にあたるわけです。

削るってのは、ただ回すだけじゃない。

手ごたえを感じてこそ、本物の仕事だ…!

■ 切削条件の役割とは?

切削条件を正しく設定できれば、加工の安定性が増し、効率的に高品質な製品をつくることが可能になります。

逆に条件が合っていないと、寸法ズレや面の荒れ、工具の早期破損といったトラブルが頻発することに…。

条件を最適化することで、作業効率は上がり、不良率や段取りの手戻りもグッと減らすことができます。

現場で「同じ工具なのに仕上がりが違う」と言われるようなケースでは、切削条件の違いが原因であることも少なくありません。

道具のせいにする前に、見直すべきは条件だ。

差が出るのは、腕じゃなくて、読みの深さなんだよ…!

■ 切削条件=加工の設計図のようなもの

切削条件は、ただの数値設定ではなく、現場で狙った結果を出すための「加工の設計図」。

材料の硬さや形状、工具の特性、使用する機械の性能――

それらをすべて踏まえて条件を調整することで、現場力が一段と高まります。

「機械に数字を入れる」だけで終わらせず、その意味を理解しながら選ぶことが、安定した加工と現場での信頼獲得につながっていくでしょう!

同じ刃でも、切り方ひとつで結果は変わる。

操るのは数字じゃねぇ、読み取る目だ…!

切削条件を構成する3つの要素とは?

加工の精度や効率を左右する「切削条件」。

ここでは、現場で最も基本となる3つの要素をひとつずつ丁寧に解説していきます。

■ 切削速度(切削スピード)

切削速度とは、刃が材料をこすっている部分(接触点)が1分間にどれだけの距離を動いているかを示す速さのことです。

単位は「m/min(メートル毎分)」で表され、“削る動きの速さ”を数値化したものと考えるとわかりやすいでしょう。

切削速度を適切に設定することで、以下のような効果が得られます。

- 加工時間の短縮

- 工具寿命の延長

- 面粗さの安定

- 熱による歪みや焼き付きの防止

一方で、速すぎると焼き付きや刃先の摩耗、遅すぎると加工に時間がかかり効率が落ちるといったトラブルにもつながります。

では、どうやって適切な数値をはじき出すのでしょうか?

ここからは「旋盤」と「フライス」に分けて、それぞれの考え方と計算方法を解説します。

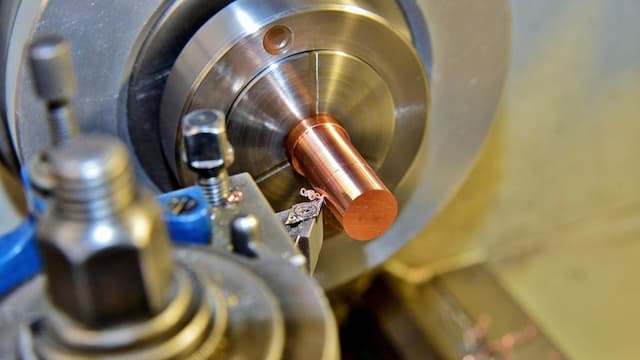

旋盤加工の場合(ワークが回転)の切削速度

旋盤では、回転しているのは材料(ワーク)で、工具は固定された状態。

このときの切削速度は、材料の外周が1分間に動いた距離=外周の速さで求めます。

旋盤の切削速度の求め方

Vc = π × D × N ÷ 1000

- Vc:切削速度 m/min

- D:ワーク径 mm

- N:回転数 rpm

Φ50mmの丸材を600rpmで回した場合:

Vc = 3.14 × 50 × 600 ÷ 1000 = 94.2 m/min

この「94.2 m/min」が、刃が接している部分の移動スピード(切削速度)です。

フライス加工の場合(工具が回転)の切削速度

フライス加工では、回転しているのは工具で、材料は動かずに固定された状態。

この場合も、切削速度の考え方は同じで、工具の外周がどれだけ速く動いているかを見ます。

フライスの切削速度の求め方

Vc = π × D × N ÷ 1000

- Vc:切削速度 m/min

- D:ワーク径 mm

- N:回転数 rpm

Φ10mmのエンドミルが1200rpmで回っている場合:

Vc = 3.14 × 10 × 1200 ÷ 1000 = 37.68 m/min

この「37.68 m/min」が、刃が接している部分の移動スピード(切削速度)です。

同じ刃でも、切り方ひとつで結果は変わる。

操るのは数字じゃねぇ、読み取る目だ…!

「切削速度」に関する詳しい説明はコチラ!

■ 送り(フィード)

送り量とは、工具が1回転するごと、または1ストロークごとにどれだけ前に進むかを表す数値。

旋盤では「mm/rev」、フライスでは「mm/min」などで表現されます。

送り量が少ないと切削抵抗が小さくなり、仕上がりは良くなりますが、作業時間は増加。

逆に多すぎると加工面が荒れやすくなり、仕上げ精度の低下や刃先への負担が増す原因にもなります。

歩幅が狭けりゃ遅すぎる、広すぎりゃ踏み外す。

最適な一歩を選べる奴が、結果を残す…!

「送り」に関する詳しい説明はコチラ!

■ 切り込み量(切削深さ)

切り込み量とは、工具が材料にどれだけ深く入って削るかを示す量です。

荒加工では深めに、仕上げでは浅めに設定することが一般的。

深くしすぎると工具に大きな負荷がかかり、ビビりや工具破損のリスクが増します。

反対に浅すぎると、時間がかかるうえ、切削力が安定せず加工面にもムラが頻出。

条件に応じた適切な深さを見極めることが、安定した加工の鍵となります。

深く攻めれば早く終わるが、無茶は命取りだ。

攻めと守りの見極めが、一流の証ってもんよ…!

「切り込み量」に関する詳しい説明はコチラ!

切削条件の最適化が加工品質に与える影響

切削条件を「とりあえずこのくらいで…」と曖昧に決めていませんか?

条件設定は、加工の質にもコストにも直結する重要な判断です。

■ 加工精度の向上につながる

切削条件が適切に設定されていれば、加工中のブレやビビりが減り、狙った寸法に近づきやすくなります。

特に仕上げ加工では、送りや速度の設定が仕上がりの面粗さに大きく影響。

条件の微調整が、完成度に直結する要因に。

反対に条件が合っていなければ、図面通りに動かしても寸法ズレや面荒れにつながる恐れがあります。

精度ってのは、運や偶然じゃねぇ。

条件を合わせた奴だけが、狙った通りに仕上げられるんだ…!

■ 工具寿命とコストに直結する

条件が適正なら、工具の摩耗や破損リスクが減り、交換の頻度も下がります。

特に速度や切り込みが過剰だと、焼き付きやチッピングの大きな原因に。

逆に、条件を甘くしすぎると時間がかかりすぎ、加工効率が落ちてしまう場合もあります。

工具の寿命と作業スピードを両立するためには、攻めすぎず守りすぎない設定が必要と言えるでしょう。

条件ひとつで、儲けも信頼も変わる。

削る前に、まず無駄を削れってこった…!

■ 安定した加工でトラブルを未然に防げる

寸法ズレや面の粗れ、工具破損といったトラブルは、条件設定ミスが原因であることがほとんど。

現場でよくある“頻出トラブル”のほとんどが、切削条件を見直すことで防げます。

勘や経験だけで条件を決めてしまうと、トラブルが再発する可能性が大幅にアップ。

一方で、理論に基づいた条件設定ができれば、誰が作業しても品質を安定させることが可能になります。

失敗を“クセ”で終わらせるな。

原因を見抜いて、次につなげる。

それが本物の現場力だ…!

まとめ:加工の結果を左右する「切削条件」を武器にしよう!

切削条件は、加工の成否を分ける根本的な設定です。

切削速度・送り・切り込み量、それぞれの意味と役割を理解することで、トラブルの予防や効率化につなげることが可能。

ただ数値を入力するのではなく、「なぜこの条件なのか」を考える力こそが、現場で信頼される技術者への第一歩です。

条件を理解する者は、結果で語れる。

お前もそろそろ、“削るだけ”から卒業する時だぜ…!

あとがき

当ブログ「NC旋盤のバイブル」は日本のものづくりに貢献したいという熱い思いで立ち上げたブログです。

そのため、今回の記事以外にも現場で役立つ情報が満載!

是非、チェックしてみてくださいね!

共に日本のものづくりを支えていこうぜ…!

🔰 初心者必見!NC旋盤基礎知識!

このカテゴリでは、NC旋盤の操作方法や基本加工、使用時の注意点など、基礎知識を分かりやすくまとめています。

旋盤職人を目指す人へ向けて疑問や悩みに応える情報を発信中。

NC旋盤を基礎から学びたい方や技術を伸ばしたい方にとって、頼れる情報源になるでしょう!

⚠️ 加工の困りごとを全て解決!

このカテゴリーでは、NC旋盤加工で起こる問題への具体的な解決策を紹介しています。

旋盤歴20年の熟練工が、面粗度改善や幾何公差、切粉対策などを分かりやすく解説。

加工精度の向上や効率改善に役立つ実践的な情報が詰まっています!

🧰 作業が激変!現場お役立ちグッズ紹介!

このカテゴリーでは、製造現場で役立つ便利グッズをまとめて紹介しています。

工具から安全靴まで、作業効率や安全性を高めるアイテムをレビューし、人気ランキングも掲載。

旋盤歴20年の職人が選んだ“本当に使える”現場向けグッズをチェックできます!

📡 知ってて損なし!現場お役立ち情報!

このカテゴリーでは、製造現場の効率化やコスト削減に役立つ情報をまとめています。

中古機械の買取業者比較や製造業への転職など、実践的な知識が充実。

旋盤歴20年の職人が選んだ“現場で本当に役立つ”情報を得られます!

\ めちゃくちゃ売れてます /