本ページには広告が含まれています

旋盤加工の「チップ欠け」を何とかしたいだと…?

相変わらず熱い野郎だぜ…。

いいだろう。

俺がハードボイルドに解説してやる…!

旋盤加工中に、「またチップが欠けた…」「工具がすぐダメになる」と悩んだ経験はありませんか?

原因が分からないまま使い続けると、加工品質が不安定になり、不良やコスト増につながるリスクもあります。

でも、もう大丈夫!

この記事では、チップが欠ける主な原因と、それぞれに対応する具体的な対策を、プロの視点で分かりやすく解説します。

欠けたチップに悩まされる日々…もう終わりにしようぜ。

原因を見極めて、一発で仕留めるんだ…!

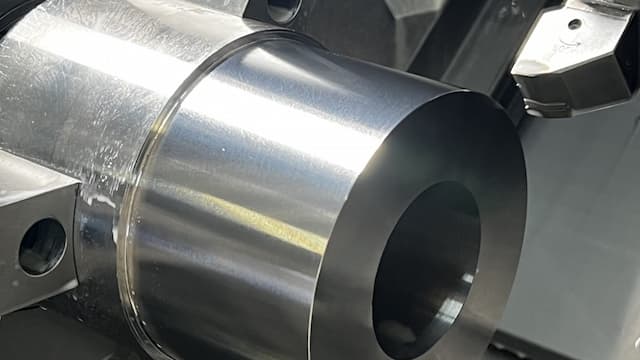

チップが欠ける原因とは?旋盤加工でよくある5つのトラブル要因

チップの欠けは偶然ではなく、加工条件や機械状態などの“必然”によって起きています。

まずは原因を整理し、正しく対処するための第一歩を踏み出しましょう。

切削条件の過負荷

送り速度が速すぎる、切込み量が深すぎるなど、過剰な切削条件はチップへの負荷を一気に高め、欠けの直接的な原因に。

特に硬質材や断続切削では、瞬間的な衝撃が加わりやすく、チップの端から破損しやすくなります。

加工条件を見直す際は、「切削速度」「送り」「切込み」の3点をバランスよく調整することがポイントと言えるでしょう!

ゴリ押し加工で折れたチップの数…

覚えてねぇほど見てきたぜ…!

チップ材質の不適合

加工材に対してチップの材質が合っていないと、欠けやすくなります。

例えば、鋼材にアルミ用チップを使えばすぐ破損し、ステンレスには耐摩耗性・靱性に優れた材質でないと耐えられません。

「P(鋼)」「M(ステン)」「K(鋳鉄)」など、ISO材種分類を正しく選定することが基本中の基本です。

材質をなめるなよ。

チップは、選び方で寿命が決まるんだ…!

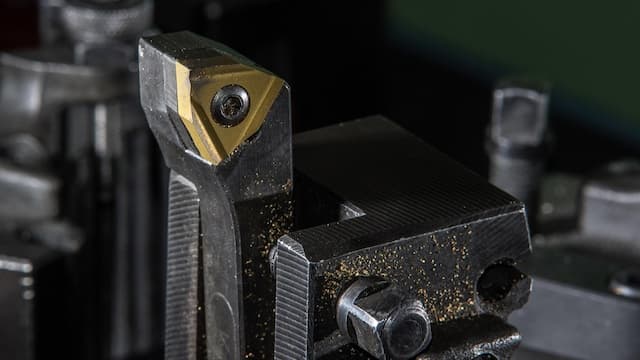

チップの取り付け不良

取り付けが甘い、角度がズレている、トルク不足で締めが弱い…

こういった取り付けミスも、欠けの温床になります。

特にバイトホルダーの座面に切りくずや油が残っていると、しっかり固定されずガタが生じ、加工中に微振動が発生。

それがチップの欠損につながるケースが少なくありません。

“ちょっとズレてる”が命取り…

取り付けは、毎回勝負だぜ…!

切りくず処理の不備

長時間の加工や高切削速度を用いる加工では、ワークに熱が蓄積し、膨張や変形を引き起こす場合があります。

また、素材内部に残留応力があると、加工中または加工後に歪みが発生し、測定値に差が出ることも。

寸法が安定しない理由が外見上見えない場合は、この“見えない変化”にも目を向ける必要があります。

切りくずが刃先に戻る?

おいおい、それはトラブル招待状だぜ…!

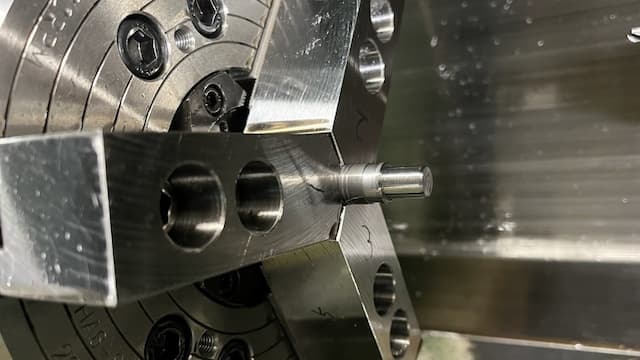

機械・ホルダーの剛性不足

古い機械や剛性の低いバイトホルダーでは、切削時の反力に機械側が耐えきれず、微細な振動が生まれます。

この振動が蓄積して、チップに負荷が集中し、端からパキッと欠けるケースも多発。

治具のたわみや、突出し過多も見落とせない要因です。

“たわむ現場”じゃチップも耐えられねぇ。

剛性、甘く見るなよ…!

チップ欠けを防ぐには?旋盤加工で今すぐ実践できる対策まとめ

チップの欠けは、正しい知識とちょっとした工夫で防げるトラブル。

ここでは、現場ですぐに実行できる対策を、原因別にわかりやすく紹介していきます。

対策①:加工条件を適正化する

過負荷な条件での加工は、欠けを引き起こす最も多い原因です。

送り量や切込み量を見直し、推奨値よりやや低めに設定することでチップへの衝撃を軽減可能。

また、工具の突出し量が長すぎると、振動や逃げが発生して刃先に余計な負荷がかかります。

できるだけ短く、剛性のある取り付けを心がけましょう。

“ちょっとズレてるだけ”が、命取りになることもあるんだぜ…!

切削条件はコチラで詳しく解説!

対策②:チップの材質と形状を見直す

使っているチップが、対象材に本当に合っているかを再確認しましょう。

鋼には「P系」、ステンレスには「M系」、鋳鉄には「K系」など、用途に応じた選定が不可欠。

さらに、コーティングの有無や刃先角度、チップ形状(C・D・Tなど)も、耐欠損性に大きく影響が。

迷ったら、使用材・加工内容・工具メーカー推奨をセットで確認する癖をつけると安心です。

“何となく”で選んだチップじゃ、命はもたねぇ…!

チップについてはコチラで詳しく解説!

対策③:取り付けミスをゼロにする

チップ交換のたびに、座面に切りくずや油が残っていないか確認すること。

専用の清掃ブラシやエアブローを使い、座面と裏面を必ず整えてから取り付けましょう。

締め付けトルクも、メーカー指定の値に合わせるのが鉄則。

緩すぎず、締めすぎず。常に「正確な圧」で固定することがチップ寿命を大きく左右します。

固定の甘さが精度を殺す。

仕事は最後のひと締めで決まるんだ…!

対策④:切りくず処理の工夫

切りくずが溜まってしまう加工では、クーラントの向きや圧力を調整して排出性を高める工夫が必要です。

チップブレーカの形状変更や、エアブローの併用も効果的。

とくに粘りのある材料では、巻き付きや再切削のリスクを常に警戒しましょう。

加工中の観察を習慣づけるだけでも、大きなヒントが見えてきます。

切りくずは敵にもなる。

暴れさせたら、チップが泣くぜ…!

切粉対策についてはコチラで詳しく解説!

対策⑤:剛性を意識したセッティング

機械の剛性が不足している場合は、バイトやホルダーの選定で補強する方法もあります。

刃物台の突き出しを抑える、重切削には頑丈なホルダーを使う、治具のたわみを減らすなど、小さな工夫が寿命に効果的。

「なんとなく長く使っている道具」でも、今の加工に合っているか定期的に見直すことが重要です。

振動を許した瞬間、欠けはもう始まってる。

強くあれ、現場も、道具も…!

剛性についてはコチラで詳しく解説!

チップ欠けを防ぐための再発防止策|旋盤加工を安定させるための習慣と管理

一度対策しても、数日後にはまた同じトラブル…

そんな経験はありませんか?

チップ欠けの再発を防ぐには、「見直し」ではなく“仕組み化”と“習慣化”が鍵になります。

■ チップ交換履歴の記録

チップを「いつ」「どの材質で」「何個加工したか」といった履歴を残すことで、摩耗や欠けが起きる傾向が見えてきます。

破損が起きる前に交換できれば、不良発生の確率は大幅に低下。

とくに複数人が使う現場では、履歴管理が重要な情報共有手段になります。

記録を面倒がるヤツに、現場は任せられねぇ。

トラブルはデータで防ぐんだ…!

■ 標準条件の設定と共有

「昨日の人はうまく削れてたのに、自分の時は欠けた…」

その差を生むのが、切削条件のバラつきです。

加工材・工具・機械ごとに最適な条件をまとめ、標準化して全員が使える状態にすること。

条件設定を“感覚”に頼らず、“数値”で管理することで、再現性と安定性が飛躍的に向上します。

ノリと勢いの加工じゃ、チップは守れねぇ。

数値が現場を救うんだ…!

■ 取り付けチェックリストの活用

「きっと大丈夫」ではなく、「毎回チェックしたから大丈夫」という仕組みに。

チップ交換時の座面清掃・ネジ締めトルク・刃先の突出し量などをチェックリスト化して運用することで、作業のムラが減り、欠けの再発も抑制可能。

ほんの1〜2分の確認で、チップの寿命は確実に伸びていきます。

確認をサボるヤツに限って、『なんで欠けた?』とか言うんだよな…!

■ クーラント・排出状態の日常点検

切りくずの排出不良やクーラント不足は、“積み重ね型”のトラブル原因。

定期的な清掃とノズル向きのチェック、クーラント量・圧の確認を日課にすれば、チップへの過負荷や干渉のリスクを大きく下げられます。

現場のちょっとした気づきが、トラブルを未然に防いでくれるでしょう!

見えない原因ほど、日常に潜んでる。

“いつもの確認”が最高の防御だ…!

■ 機械・ホルダーの定期点検

“昔から使ってるから大丈夫”という油断が、最大の落とし穴。

剛性が落ちたホルダーや、ガタの出た刃物台では、振動やブレがチップ欠けを引き起こします。

定期的にホルダーの交換や機械の整備を行い、万全の状態を保ちましょう。

長年使った道具ほど、疑ってかかれ。

信頼とは、点検で保つもんだ…!

チップ欠け対策のまとめ|旋盤加工を安定させるために必要な視点とは

旋盤加工中のチップ欠けは、現場で最も多いトラブルのひとつ。

ただし、原因を正しく把握し、それぞれに応じた対策を実践することで確実に減らせます。

切削条件、工具選定、取り付け、切りくず処理、そして機械環境。

この5つの視点を持ち、日々の加工を“再現可能なもの”に整えていくことが重要です。

再発防止の仕組みまで組み込めば、不安定な加工からは確実に卒業可能。

「またか…」ではなく、「もう起こさない」ための行動を、今日から始めましょう。

チップが欠けるのは“運”じゃねぇ。

原因は必ずある。

見て見ぬふりをやめた時から、現場は変わるんだ。

お前が立ち上がるその一歩が、加工精度の未来を変える…!

あとがき

当ブログ「NC旋盤のバイブル」は日本のものづくりに貢献したいという熱い思いで立ち上げたブログです。

そのため、今回の記事以外にも現場で役立つ情報が満載!

是非、チェックしてみてくださいね!

共に日本のものづくりを支えていこうぜ…!

🔰 初心者必見!NC旋盤基礎知識!

このカテゴリでは、NC旋盤の操作方法や基本加工、使用時の注意点など、基礎知識を分かりやすくまとめています。

旋盤職人を目指す人へ向けて疑問や悩みに応える情報を発信中。

NC旋盤を基礎から学びたい方や技術を伸ばしたい方にとって、頼れる情報源になるでしょう!

⚠️ 加工の困りごとを全て解決!

このカテゴリーでは、NC旋盤加工で起こる問題への具体的な解決策を紹介しています。

旋盤歴20年の熟練工が、面粗度改善や幾何公差、切粉対策などを分かりやすく解説。

加工精度の向上や効率改善に役立つ実践的な情報が詰まっています!

🧰 作業が激変!現場お役立ちグッズ紹介!

このカテゴリーでは、製造現場で役立つ便利グッズをまとめて紹介しています。

工具から安全靴まで、作業効率や安全性を高めるアイテムをレビューし、人気ランキングも掲載。

旋盤歴20年の職人が選んだ“本当に使える”現場向けグッズをチェックできます!

📡 知ってて損なし!現場お役立ち情報!

このカテゴリーでは、製造現場の効率化やコスト削減に役立つ情報をまとめています。

中古機械の買取業者比較や製造業への転職など、実践的な知識が充実。

旋盤歴20年の職人が選んだ“現場で本当に役立つ”情報を得られます!

\ めちゃくちゃ売れてます /