本ページには広告が含まれています

「寸法のバラつき」を何とかしたいだと…?

相変わらず熱い野郎だぜ…。

いいだろう。

俺がハードボイルドに解説してやる…!

NC旋盤で加工していると、「毎回寸法がズレる…」「寸法公差が守れない」と悩むことはありませんか?

原因が分からないまま工具を変えたり、条件をいじったりしても、かえって誤差が広がってしまうこともあります。

でも、もう大丈夫!

今回この記事では、寸法ばらつきの原因とその対策を、現場目線で分かりやすく解説します。

寸法で迷ってるヒマはねぇ…!

今こそ誤差の原因をぶっ潰す時だ。

いくぞ!相棒…!

寸法ばらつきの原因とは?NC旋盤で誤差が出る主な要因を解説

寸法ばらつきが起こる原因は、1つではなく複数の要素が絡み合っていることがほとんど。

ここでは、よくある代表的な原因を整理していきます。

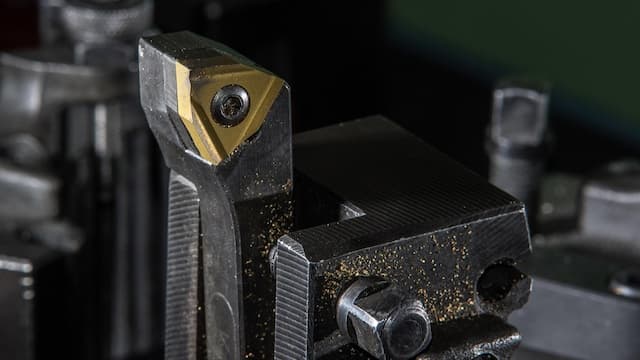

■ 工具の摩耗・交換ミス

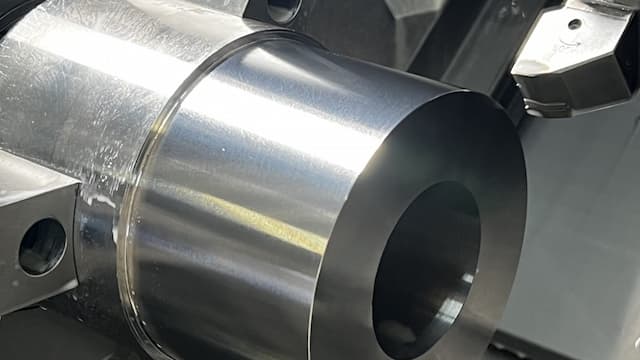

加工を重ねるうちにバイトやドリルの刃先は摩耗していきます。

摩耗が進むと切削抵抗が増し、ワークが押されて寸法に微妙なズレが発生。

また、交換後のオフセット調整や、ネジの締め付けが不十分な場合も、誤差の直接的な原因に。

特に0.01mm単位の精度が求められる加工では、わずかな刃先位置のズレがそのまま寸法誤差に直結します。

速けりゃ速いほどいいって思ってねぇか?

仕上げにゃ繊細さが要るんだよ…!

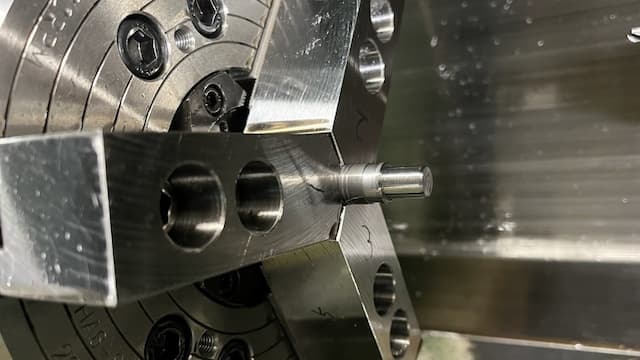

■ クランプ不良・固定ズレ

ワークがしっかり固定されていない状態で切削を始めると、切削中に微妙な動きが発生し、それがそのまま寸法ばらつきにつながります。

特に薄肉材や長尺ワークでは、加工時の力でワークがたわむ・ズレるなどのトラブルが多発。

チャック圧が強すぎても、ワークが変形してしまい、結果的に寸法不良を招くことがあります。

締めすぎてもダメ…

緩すぎてもダメ…

現場はいつもギリギリの攻防なんだ…!

■ 切削条件の不適正

切削速度・送り速度・切込み量のいずれかが過大または過小であると、加工中に負荷が変動し、寸法の安定性に悪影響を与えます。

特に送り量が大きすぎるとワークが逃げてしまい、加工後に寸法が大きくなってしまうケースも。

条件を見直す際は、「加工材」「工具材質」「回転数」の3点をベースに設定値を再確認することが大切です。

条件の見直しを怠るな…

寸法精度はいつだって“設定”次第だぜ…!

■ 熱変形や内部応力の影響

長時間の加工や高切削速度を用いる加工では、ワークに熱が蓄積し、膨張や変形を引き起こす場合があります。

また、素材内部に残留応力があると、加工中または加工後に歪みが発生し、測定値に差が出ることも。

寸法が安定しない理由が外見上見えない場合は、この“見えない変化”にも目を向ける必要があります。

目に見えるものだけが原因じゃねぇ…

熱と応力、こいつらは厄介な敵だぜ…!

■ 機械精度の劣化・剛性不足

長年使用しているNC旋盤では、主軸やボールねじの摩耗、ガイドのガタつきなど、構造的な精度劣化が進行します。

また、剛性の低い機械や治具では、切削中に微細な“たわみ”が生じ、寸法ばらつきの原因になることも。

加工精度を維持するには、日常点検や定期メンテナンスの徹底も欠かせません。

機械も人間と同じさ…

メンテをサボれば老化は止まらねぇ…!

寸法のばらつきを防ぐための対策は?NC旋盤で安定した加工を実現する5つのコツ

寸法ばらつきを防ぐには、日々の加工現場での小さな気づきと丁寧な対応がカギに。

ここでは、すぐに取り組める改善策を項目ごとにわかりやすく紹介していきます。

工具交換後のオフセット管理

バイトやドリルを交換した際は、必ずオフセット数値の見直しと刃先位置の測定を行いましょう。

これを怠ると、わずかな刃先位置の違いでも寸法に大きな差が出ます。

プリセッターやタッチセンサーの活用は有効な手段。

特に再現性が重視される量産加工では、数値のズレは歩留まりに直結します。

“ちょっとズレてるだけ”が、命取りになることもあるんだぜ…!

ワーク固定の徹底

チャックやクランプがしっかり効いていないと、切削中にワークが動いてしまい、寸法が安定しません。

逆に締めすぎるとワークが変形し、測定結果にズレが生じます。

固定時は、接触面の異物除去や締め圧の適正管理まで丁寧に確認するのが基本。

“固定の甘さ”が加工のブレに繋がる。

基本をなめるなよ…!

加工条件の見直し

切削速度、送り、切込み量などの条件が合っていないと、加工時の負荷にムラが出て寸法精度が乱れます。

とくに素材が硬い・粘い場合、送り量を抑えたり切込みを浅くしたりと、緻密な調整が必要になる場面も多いもの。

過去の実績や工具メーカーの推奨値をベースに、条件設定を細かくチューニングしていきましょう。

最適な条件は一発じゃ決まらねぇ。

地道な試行錯誤こそプロの仕事だ…!

熱と測定タイミングの工夫

加工中の熱はワークの膨張を引き起こし、仕上がり寸法に大きく影響を及ぼします。

加工直後のワークをすぐ測定すると、見かけ上の寸法が大きくズレて見えるケースも少なくありません。

熱対策としては、加工間のクーリングやクーラント強化、そして測定時にワーク温度が常温に戻るまで待つといった対処が効果的です。

冷めるまでが加工だ。

熱くなってんのはお前だけじゃねぇぞ…!

定期的な点検・保守の習慣化

NC旋盤の精度は、使用環境や稼働時間に応じて徐々に変化していきます。

ガイドや主軸のガタ、チャックの摩耗、治具のゆがみなども寸法誤差の元凶。

日々の点検チェックリストを作成し、定期的に確認・調整を行うことで、寸法ばらつきを未然に防ぐことができます。

道具を大事にできねぇヤツに、安定加工は任せられねぇ…!

寸法ばらつきの再発防止策とは?品質を安定させる習慣づくり

一度寸法ばらつきを改善できても、再び同じ問題が起きるようでは意味がありません。

再発防止には、日常的な管理と現場全体の意識向上が不可欠です。

■ 工具管理と履歴記録の徹底

寸法ズレが起きたタイミングを記録しておくことで、原因の特定と再発防止につながります。

「どの工具で」「どれくらいの時間使って」「どの材料で」発生したかを残すことで、摩耗傾向や不具合の傾向が見えてきます。

スプレッドシートや現場ボードでの簡単な記録でも、効果は十分にあります。

記録をバカにしちゃいけねぇ。

過去のデータが未来の精度を守るんだ…!

■ 寸法測定のルーティン化

測定は「やる時だけ」では効果が薄く、習慣として定着させることで初めて安定につながります。

加工後だけでなく、加工前のワーク寸法や工具先端の確認も含めて、“前後測定”の流れを日常業務に組み込むことがポイント。

測定値を記録し、過去との比較を行うと精度変動の予兆にも気づきやすくなります。

測ってなんぼの加工現場だ。

油断が寸法ズレを呼ぶぞ…!

■ 固定・加工条件の標準化

作業者ごとのバラつきをなくすには、固定の位置・締め付け圧・加工条件などの“標準”を明文化しておくことが重要。

マニュアル化によって、誰が段取りしても同じ結果を出せる状態を目指しましょう。

特に新人オペレーターが多い職場では、口頭だけでなく視覚的に伝える工夫が効果を発揮します。

現場のルールを曖昧にするな。

“標準”こそが信頼の土台だ…!

■ 教育・マニュアルで技術の平準化

寸法ばらつきの原因は、経験不足による判断ミスというケースも少なくありません。

そのため、教育マニュアルやチェックリストを活用して、新人でも一定レベルの加工精度が出せる仕組みを作っておくことが再発防止に直結。

動画や図解など、ツールを工夫すると理解度もグッと上がります。

現場は個人戦じゃねぇ。

全員が安定加工を出せる体制を作れ…!

■ 日常点検を現場で完結できる仕組み

設備保守は保全部門だけでなく、オペレーター自身が簡易点検を日常的に行う仕組みづくりが求められます。

潤滑状態、工具の締結、チャックの摩耗チェックなど、“作業前の5分”でできることを習慣化することがカギ。

現場の意識レベルがそのまま加工精度に反映されます。

任せきりにしてたら見落とす。

自分の機械は自分で守れってこった…!

まとめ:加工の精度を安定させるため寸法ばらつき対策!

NC旋盤加工における寸法ばらつきは、決して珍しいトラブルではありません。

しかし、原因の特定と対策を丁寧に積み重ねることで、加工精度は必ず安定していきます。

大切なのは、現象だけにとらわれず、工具・固定・条件・環境・作業者のすべてに目を向けること。

その意識こそが、再現性のある安定加工への第一歩になります。

小さな改善を継続することで、結果は大きく変わってきます。

「寸法が合わない…」と悩む日々に、今日で終止符を打ちましょう。

原因を見つけて、仕組みで潰す。

精度を守るってのは、現場の“誇り”を守ることだ…!

あとがき

当ブログ「NC旋盤のバイブル」は日本のものづくりに貢献したいという熱い思いで立ち上げたブログです。

そのため、今回の記事以外にも現場で役立つ情報が満載!

是非、チェックしてみてくださいね!

共に日本のものづくりを支えていこうぜ…!

🔰 初心者必見!NC旋盤基礎知識!

このカテゴリでは、NC旋盤の操作方法や基本加工、使用時の注意点など、基礎知識を分かりやすくまとめています。

旋盤職人を目指す人へ向けて疑問や悩みに応える情報を発信中。

NC旋盤を基礎から学びたい方や技術を伸ばしたい方にとって、頼れる情報源になるでしょう!

⚠️ 加工の困りごとを全て解決!

このカテゴリーでは、NC旋盤加工で起こる問題への具体的な解決策を紹介しています。

旋盤歴20年の熟練工が、面粗度改善や幾何公差、切粉対策などを分かりやすく解説。

加工精度の向上や効率改善に役立つ実践的な情報が詰まっています!

🧰 作業が激変!現場お役立ちグッズ紹介!

このカテゴリーでは、製造現場で役立つ便利グッズをまとめて紹介しています。

工具から安全靴まで、作業効率や安全性を高めるアイテムをレビューし、人気ランキングも掲載。

旋盤歴20年の職人が選んだ“本当に使える”現場向けグッズをチェックできます!

📡 知ってて損なし!現場お役立ち情報!

このカテゴリーでは、製造現場の効率化やコスト削減に役立つ情報をまとめています。

中古機械の買取業者比較や製造業への転職など、実践的な知識が充実。

旋盤歴20年の職人が選んだ“現場で本当に役立つ”情報を得られます!

\ めちゃくちゃ売れてます /