本ページには広告が含まれています

表面粗さを詳しく知りたいだと…?

もう大丈夫だ。

俺がハードボイルドに解説してやる…!

図面や製品仕様に必ず登場する「表面粗さ」は、ものづくりにおいて避けて通れない重要な要素です。

とはいえ、用語や単位、JIS規格など、覚えることが多くて戸惑う方も多いはず。

特に初心者の方にとっては、用語の違いや意味の読み取りが最初の壁になりがちです。

でも大丈夫!

この記事では、そんなお悩みをまるごと解決できるように、以下のような内容をやさしく丁寧に解説しています。

- 表面粗さとは何か?初心者にもわかる基本のキホン

- RaやRzなど、よく使われる単位とその意味

- 図面で使われる記号の読み方とJIS新旧規格の違い

- 粗さの選定ポイントと、加工コストとのバランス

「なぜ必要なのか」「どう判断すればいいのか」まで理解できる内容なので、今日から表面粗さに自信が持てるようになりますよ!

分からねぇことは、今ここで全部学べばいい…!

基礎の“キ”からいくぞ…!

表面粗さとは?初心者にもわかる基本のキホン

まずは「表面粗さ」の意味と目的を正しく理解するところから始めましょう。

図面や製品仕様に登場するこの言葉は、見た目以上に重要な役割を担っています。

■ 表面粗さの定義と目的

表面粗さとは、機械加工などによって生じる微細な凹凸を、定量的に表したものです。

簡単に言うと、「部品の表面にある細かいデコボコの状態を、数字で表したもの」。

外観だけでなく、摩擦抵抗・潤滑性・密着性・耐久性など、部品の性能に直結する要素として扱われます。

たとえば、密閉性が求められるパーツなら「できるだけ滑らかな表面」が必要ですが、塗装や接着では逆に「ある程度の粗さ」が必要になることも。

目的や用途に応じて、最適な粗さを選ぶ判断力が求められる指標なんですよね。

表面が荒れてちゃ性能は台無しだ。

品質は細部に宿るんだぜ…!

■ 面粗度と表面粗さの違い

技術者の間では「面粗度(めんそど)」と呼ばれることもありますが、JISでは「表面粗さ」が正式名称です。

意味はほぼ同じですが、公的な図面や文書では「表面粗さ」が使われるため、使い分けには注意しましょう。

「通じりゃいい」ってもんじゃねぇ。

そうだろ…相棒?

■ 表面粗さはなぜ重要なのか?

表面粗さは、見た目の美しさだけではなく、機能性や信頼性に直結する評価項目。

摩耗しやすい部品同士では粗さによって寿命が変わることもあり、滑りやすさや密閉性にも大きく関係します。

つまり、製品の性能・品質・コストに深く関わる設計要素といえるでしょう。

性能にシビアな製品ほど、粗さに命懸けるんだよ…!

表面粗さ記号とJIS規格の新旧換算表

図面や設計仕様で見かける「Ra」「Rz」などの単位。

そして、「▽」マークのような記号。

これらはすべて、表面粗さを数値化・記号化して表すための仕組みです。

ここでは、単位の種類・求め方・JIS新旧換算表まで、図を読む上で必須の基礎をやさしく解説していきますね。

■ 表面粗さの単位の種類

表面粗さを表す代表的な単位は、以下の通りです。

| 単位 | 意味 | 特徴 |

|---|---|---|

| Ra | 算術平均粗さ | 最も一般的。凹凸の平均値で評価する |

| Rz | 十点平均粗さ | 凹凸の高低差の平均を5点ずつ取って求める |

| Ry | 最大高さ | 測定区間内の最高点と最低点の差 |

| Rmax | 最大粗さ高さ | 最も大きな凹凸の高さ(極端なピークや谷) |

中でも最も広く使われているのが Ra(算術平均粗さ)。

これは表面の凹凸を一定の長さで測定し、上下のデコボコの“平均値”を出す方法です。

Raは“業界の共通語”みてぇなもんだ…!

■ 表面粗さの求め方

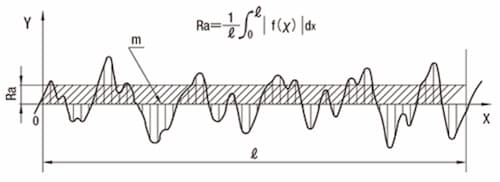

Ra:算術平均粗さ

表面にある細かいデコボコを、一定の長さだけ測って、その凹凸の高さの平均値を出したもの。

たとえば表面を横から見て、そのデコボコを線でなぞったとき、その上下の動きの平均の高さをマイクロメートル(μm)で数値化したのが「Ra」というわけです。

単位は「㎛」

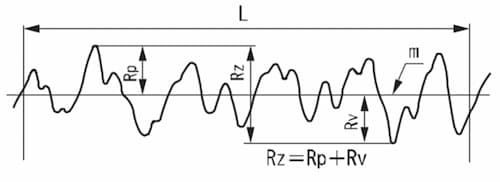

Rz:最大高さ

表面のデコボコを測る範囲の中で、一番高い山のてっぺんと、一番深い谷の底の差を測ったもの。

つまり、表面の“最も大きな凹凸”を1つの数値にしたものですね。

単位は「㎛」

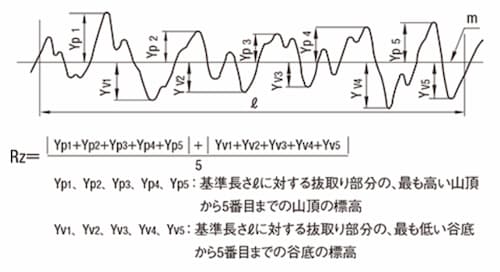

Rzjis:十点平均粗さ

測定した範囲の中で、5つの高い山と5つの深い谷をそれぞれ選び、それぞれの高さの平均を足し合わせたもの。

Raよりもより“凹凸の幅”を強調して評価できる指標として使われています。

単位は「㎛」

読み間違えたらアウトだぞ…

“意図通り”が基本だ!

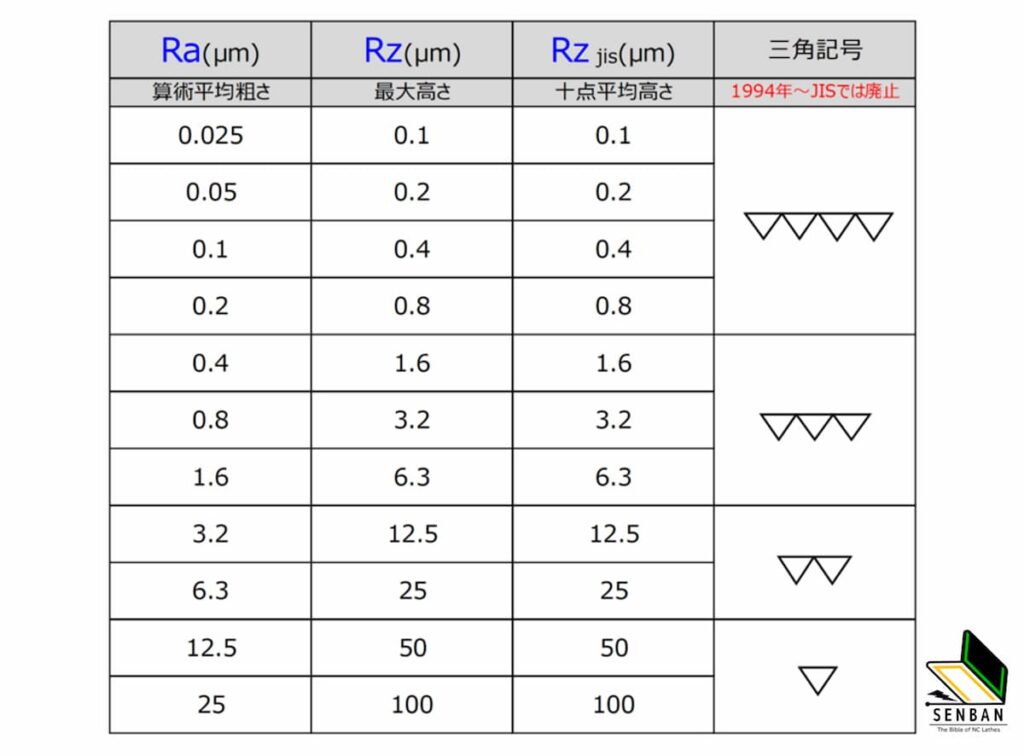

■ JIS旧規格と新規格の違い

かつて日本の製図では「▽1」「▽4」といった記号で粗さを指定していました。

これは旧JIS(1994年版)に基づく方法。

現在の新JIS(2001年改定以降)では、Raなどの数値で直接粗さを指定する方法に変更されています。

ただし、古い設計図や現場では旧記号が今も使用されるケースが多いため、以下の換算表を参考に対応する必要があるでしょう。

この換算表を手元に置いておけば、新旧どちらの規格にも対応できる“読み取り力”が身につきます。

過去図面だって“宝の山”だ…

読めなきゃ損するだけだぞ…!

表面粗さの測定方法は3パターン

表面粗さは目で見ただけでは分かりません。

だからこそ、正しい測定方法で「見えない凹凸」を数値化することが重要なんですよね。

このセクションでは、初心者でも理解しやすいように、測定方法の基本をわかりやすく解説していきます。

① 触針式(プロフィロメーター)

触針式は、先端の細い針(スタイラス)を表面に軽く接触させ、凹凸を物理的になぞる方式です。

このとき得られる波形データから、RaやRzなどの粗さ値を自動的に算出できる仕組み。

この方式はJISやISOにも準拠しており、精度と再現性の高さが魅力。

特に金属部品やプラスチック成形品など、幅広い製造業で活用されている代表的な手法といえるでしょう。

近年は、持ち運び可能なコンパクト型の機器も登場し、導入のハードルも下がってきています。

ただし、非常に柔らかい素材やナノレベルの微細構造では、針の圧力が影響する場合もある点に注意が必要です。

触ってこそ分かるもんがある…

現場じゃ“信頼の定番”だぜ…!

現場用の簡易測定器もあり!

② 非接触式(レーザー・光学測定)

非接触式は、レーザーや光を照射して反射データを解析することで、表面の凹凸を測定する方法です。

針が接触しないため、傷つきやすい素材や極小部品でも安全に測定できるのが強み。

代表的なのは、「レーザー顕微鏡」や「白色干渉顕微鏡」、「共焦点顕微鏡」など。

これらは、ナノレベルの凹凸にも対応できるため、半導体や精密電子部品などの分野で重宝されています。

高精度でありながら、非接触という安心感がある点も大きなメリット。

その反面、装置は高価で操作も複雑なため、高度な知識や環境管理が求められる傾向があります。

触ってこそ分かるもんがある…

現場じゃ“信頼の定番”だぜ…!

現場用の簡易測定器もあり!

③ 比較式(表面粗さ標準片)

比較式は、あらかじめ用意された標準片と、実際の加工面を目視や触感で見比べる方法。

測定器を使わずに、大まかな粗さレベルを確認する手段として利用されています。

特に、簡単に確認したいときや、設備がない現場では今も活躍中。

「厳密な数値までは必要ないけど、おおよその仕上がりは把握したい」という場面に適しています。

判断には作業者の経験や感覚も大きく関わってくるため、熟練の技術が求められる手法とも言えるでしょう。

五感と経験がモノを言う…

まさに職人の世界だな…!

目視や手触りでOKならこれで十分!

初心者が知っておくべき表面粗さの注意点!

表面粗さの数値や記号を覚えるだけでは、実際の現場で役立てることは難しいかもしれません。

大切なのは、用途や加工条件に合わせて「適切な粗さを選ぶこと」。

このセクションでは、選定時に気をつけたいポイントや、初心者が陥りやすい注意点をわかりやすくまとめていきます。

■ 適切な表面粗さを選ぶコツ

表面粗さは、数値が小さいほど「滑らか」で、高いほど「粗い」仕上がりになります。

ただし、どんな場面でも滑らかにすれば良いというわけではありません。

たとえば、接着や塗装が必要な部品では、あえて粗さを残すことで密着性を高める効果が期待できます。

逆に、密閉や摺動性(こすれ合い)が求められる箇所では、できるだけなめらかにすることで性能を確保できます。

つまり、「なんとなくキレイに見える方がいい」と判断するのではなく、使用目的に合った粗さを選ぶことが重要なんですよね。

見た目じゃねぇ…

“どう使うか”がすべてだ…!

■ 材質・加工方法による制約

素材によって、出せる表面粗さには限界があります。

たとえば、鋼材ならミラー仕上げも可能ですが、木材や樹脂では粗さを細かくしすぎると逆に割れやすくなることも。

また、切削・研磨・放電加工などの加工方法によっても、仕上がる粗さに差が出るのが普通です。

このため、「設計図にRa0.1と書いてあるから、そのままでOK」という考え方では通用しません。

材質と加工法の組み合わせを理解し、それに応じた指示を出す力が求められます。

素材も道具も万能じゃねぇ…

現場を知ってこそプロだぜ…!

■ 加工コストとのバランス

表面を滑らかに仕上げるほど、工程は増え、手間もコストも跳ね上がる傾向があります。

たとえば、Ra3.2の粗さで済む部分に、わざわざRa0.4を指定してしまうと、不要な研磨工程が増えてしまい、納期もコストも圧迫することに。

設計者としては、「一番キレイな仕上げ」を目指したくなる気持ちは分かります。

でも、必要以上の高精度は、ただの“無駄”になってしまう可能性があるんです。

だからこそ、“目的に応じて、必要なだけの粗さを選ぶ”判断力が何より大切なんですよ。

無駄にキレイにしても誰も喜ばねぇぞ…

使える仕上げが一番だ!

まとめ:表面粗さの理解は品質とコストの第一歩!

表面粗さは、ただの「見た目の滑らかさ」ではありません。

部品同士の接触性、密着性、摩耗や仕上がりにまで深く関わる、ものづくりの根幹を支える指標です。

そして、図面に描かれた記号や数値の裏には、設計者や製造者の意図が込められているということを忘れてはいけません。

それを正しく読み取り、適切に活かすことができれば、現場での信頼も大きく変わってくるはずです。

今回の記事では、基本の定義から測定方法、単位の違い、JIS規格の新旧まで幅広く解説してきました。

ここまで理解できれば、もう表面粗さに対する不安はなくなるはず。

品質を守りつつ、無駄なコストを抑える――

その第一歩が、まさに「表面粗さを正しく知ること」にあるといえるでしょう!

基礎を押さえたお前なら、もう怖いもんはねぇ…!

実践で“数字”を活かせる奴が、ほんとの現場のエースだ…!

あとがき

当ブログ「NC旋盤のバイブル」は日本のものづくりに貢献したいという熱い思いで立ち上げたブログです。

そのため、今回の記事以外にも現場で役立つ情報が満載!

是非、チェックしてみてくださいね!

共に日本のものづくりを支えていこうぜ…!

🔰 初心者必見!NC旋盤基礎知識!

このカテゴリでは、NC旋盤の操作方法や基本加工、使用時の注意点など、基礎知識を分かりやすくまとめています。

旋盤職人を目指す人へ向けて疑問や悩みに応える情報を発信中。

NC旋盤を基礎から学びたい方や技術を伸ばしたい方にとって、頼れる情報源になるでしょう!

⚠️ 加工の困りごとを全て解決!

このカテゴリーでは、NC旋盤加工で起こる問題への具体的な解決策を紹介しています。

旋盤歴20年の熟練工が、面粗度改善や幾何公差、切粉対策などを分かりやすく解説。

加工精度の向上や効率改善に役立つ実践的な情報が詰まっています!

🧰 作業が激変!現場お役立ちグッズ紹介!

このカテゴリーでは、製造現場で役立つ便利グッズをまとめて紹介しています。

工具から安全靴まで、作業効率や安全性を高めるアイテムをレビューし、人気ランキングも掲載。

旋盤歴20年の職人が選んだ“本当に使える”現場向けグッズをチェックできます!

📡 知ってて損なし!現場お役立ち情報!

このカテゴリーでは、製造現場の効率化やコスト削減に役立つ情報をまとめています。

中古機械の買取業者比較や製造業への転職など、実践的な知識が充実。

旋盤歴20年の職人が選んだ“現場で本当に役立つ”情報を得られます!

\ めちゃくちゃ売れてます /