本ページには広告が含まれています

「加工中の異音」を何とかしたいだと…?

相変わらず熱い野郎だぜ…。

いいだろう。

俺がハードボイルドに解説してやる…!

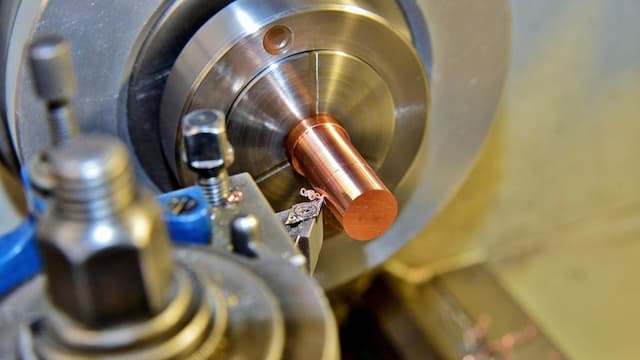

加工中に「キーン」「ガリガリ」といった異音が突然聞こえると、不安になりますよね。

「どこかおかしいのかも…」と気づきつつも、原因が分からず困っている方も多いのではないでしょうか?

異音を放置すると、工具やワークの損傷、最悪は機械トラブルに発展するリスクがあります。

でも、もう大丈夫!

今回この記事では、NC旋盤で加工中に発生する異音の主な原因と、その正しい対処法を音の種類別にわかりやすく解説していきます。

異音は“助けて”のサインだ。

無視すりゃ、現場が泣くぜ…!

旋盤加工中に異音が出る原因とは?音別に見る5つのトラブルサイン

旋盤加工中に聞こえる異音は、ただの「音」ではなく、不具合や危険の“予兆”であることが多くあります。

ここでは、よくある5種類の異音と、それぞれの主な原因を詳しく整理して紹介します。

■ 「キーン」という高音

主に切削条件(切削速度・送り・切込み)と工具の摩耗が関係しています。

特に高回転時に発生するこの音は、「びびり振動」と呼ばれる現象で、工具やワークが共振している証拠。

びびりが起きると、仕上げ面が荒れる・工具寿命が縮む・寸法精度が悪化するといった影響が出ます。

そのキーン音は現場からのSOSだぜ。

共振を見逃すな…!

■ 「ガリガリ」という重い削り音

これは切りくずが工具やワークに引っかかっている音です。

特にドリル加工・深穴加工・溝加工中に排出がうまくいっていないときに多く発生。

また、チップの欠損や摩耗で切れ味が悪くなっている場合にも、ガリガリと擦れるような音が鳴ることがあります。

ガリガリ削るな。

切れない工具と詰まったクズは、事故の呼び水だ…!

■ 「カンカン」「コンコン」と金属が当たる音

これはチャックが緩んでいたり、ワークがしっかり固定されていないときに発生しがち。

タレットや工具ホルダーが振動して、ぶつかるような接触音を立てることもあります。

金属音系は、最も危険度が高い異音の一つ。

即時停止して原因を探るべきサインです。

“カンカン”なんて音がしたら即停止だ。

取り返しがつかなくなるぜ…?

■ 「ゴゴゴ…」という重低音

この音は、回転軸・スピンドル・ベアリングの不良から出る場合が多くあります。

特に長時間の連続運転や潤滑不足、機械内部の摩耗が進行しているときに発生。

軽視すると、スピンドルの焼き付きや主軸破損といった致命的な故障につながるため、異音の持続や振動を感じたらメンテナンスを急ぎましょう。

ゴゴゴ…は、機械のうめき声だ。

今すぐメンテしてやれよ…!

■ 「シャリシャリ」と擦れるような音

この異音は、潤滑や冷却が不十分なときに発生しやすいのが特徴。

クーラント不足・ノズルのズレ・ポンプの異常などが考えられます。

潤滑が足りていないと、工具とワークの摩擦が増えて加工精度にも悪影響が出るため、放置は禁物。

シャリシャリ音に油を注げ。

乾いた現場は、壊れるのも早ぇぞ…!

旋盤加工中の異音を止めるには?今すぐできる5つの対策

異音が発生している状態で加工を続けるのはとっても危険。

ここでは、音の種類別に効果的な対策を整理し、すぐ現場で試せる方法を紹介します。

切削条件の最適化

「キーン」というびびり音が出ている場合は、切削速度・送り速度・切込み量のいずれかが共振を起こしている可能性があります。

ノーズRや剛性のある工具に変更することで共振を抑えたり、条件を微調整して振動の起点をズラすことが有効です。

音が出たら、まずは条件を見直せ。

共振を舐めたら、全部ズレてくるぞ…!

切りくずと冷却状態の確認

「ガリガリ」「シャリシャリ」といった音が出たら、切りくずが詰まっているか、冷却が足りていない証拠。

ノズルの向きや圧を見直す、定期的なクーラント補充、加工深さの工夫などが必要です。

内部給油ドリルや、チップブレーカ付き工具の使用も効果的。

冷やせ、流せ、逃がせ…。

削りクズが溜まる現場は、事故も溜まる…!

チャック・ホルダーの締結確認

「カンカン」「コンコン」と金属がぶつかるような音は、締め付け不足・振れの兆候。

毎回の加工前点検で、チャック圧・ホルダー位置・タレットの締結トルクを確認する習慣が大切。

ホルダーの摩耗や変形も音の原因になります。

しっかり締める、それだけで音は消える。

基本が最強なんだよ…!

機械の定期点検とメンテナンス

「ゴゴゴ…」という低音が続く場合は、ベアリングやスピンドルの摩耗が疑われます。

これは加工だけで対処できる問題ではなく、機械全体の点検と整備が必要です。

月次・年次の点検で予兆を掴めるよう、チェックリスト管理がおすすめです。

音の奥に“壊れる前兆”がある。

見逃すな、聞き逃すな…!

クーラントの調整確認

「シャリシャリ」と擦れる音がしたら、クーラントがしっかり届いていない可能性があります。

ノズルの向きや高さを調整し、切削点に確実に当たっているかを確認しましょう。

ポンプの圧不足や詰まりも音の原因になるため、稼働状況の点検も欠かせません。

クーラントが届いてねぇ?

そんな現場、火花散らすだけだぜ…!

旋盤加工中の異音に最適なおすすめ再発防止策!

一度異音が出た原因を突き止めても、再発を防ぐには日々の点検と仕組みの見直しが欠かせません。

ここでは、現場で無理なく継続できる予防習慣と、精度維持につながるポイントを紹介します。

■ 異音の記録と傾向管理

異音が出た日時・加工条件・工具種類などを記録することで、発生しやすいパターンを可視化。

特に音の種類ごとの対処履歴を残すことで、次回以降の判断が早くなり、ミスを減らせます。

記録しねぇ現場は、何度でも同じ音を聞く羽目になるぜ…!

■ 点検・整備のルーティン化

工具や機械の状態を“気づいたときだけ”見るのではなく、決められたサイクルで定期的にチェックするのが再発防止の基本。

チェックリストを使い、点検項目と周期を明文化することで、現場の精度と安全性が大きく変わります。

点検しねぇ機械は、音で泣いてるぜ…手をかけてやんな…!

■ 工具の使用管理と交換ルール

摩耗した工具は、音で限界を訴えてくることが多いです。

工具ごとに使用回数や加工時間を見える化し、交換タイミングを事前に決めておくことで、音の発生を予防可能。

チップ交換だけでなく、ホルダーやシャンク部の磨耗も定期的に見直しましょう。

まだ使える”じゃねぇ。

“変え時”を見極めるのがプロだ…!

■ クーラント系統の点検と洗浄

冷却が足りない現場は、異音が出やすくなります。

ノズルの詰まり・向きのズレ・ポンプの劣化は、すべて異音の原因に直結。

定期的な洗浄と調整、必要に応じた部品交換や圧力チェックを習慣にしておきましょう。

潤滑の流れを止めるな。

クーラントは現場の“血液”だ…!

■ チームでの音の共有と教育

「誰かが聞いた異音」をチーム全体で共有する文化があれば、再発リスクは確実に下がります。

新人への教育や、作業引き継ぎ時に「どういう音が異常なのか」を共有することで、異常の早期発見と的確な対処が実現できるでしょう。

お前が気づいた異音、他の仲間も知ってるか?

共有が強い現場をつくるんだ…!

まとめ|旋盤での異音は現場の異常信号!聞き逃さず、正しく対処を

旋盤で加工中に発生する異音は、見えないトラブルのサイン。

びびり音、金属音、摩擦音…

それぞれに異なる原因があり、放置すれば工具破損や寸法不良、設備の故障に発展する恐れがあります。

音の種類を聞き分け、適切な対策を取りながら、異音が出ない“静かな現場”を維持する工夫が重要。

原因を突き止め、仕組みで防ぐ――

それがプロの加工精度を守る姿勢です。

聞こえてるなら、動け。

“音はウソをつかねぇ”。

そいつは現場からのお前へのメッセージだ…

受け取ってやれよ…!

あとがき

当ブログ「NC旋盤のバイブル」は日本のものづくりに貢献したいという熱い思いで立ち上げたブログです。

そのため、今回の記事以外にも現場で役立つ情報が満載!

是非、チェックしてみてくださいね!

共に日本のものづくりを支えていこうぜ…!

🔰 初心者必見!NC旋盤基礎知識!

このカテゴリでは、NC旋盤の操作方法や基本加工、使用時の注意点など、基礎知識を分かりやすくまとめています。

旋盤職人を目指す人へ向けて疑問や悩みに応える情報を発信中。

NC旋盤を基礎から学びたい方や技術を伸ばしたい方にとって、頼れる情報源になるでしょう!

⚠️ 加工の困りごとを全て解決!

このカテゴリーでは、NC旋盤加工で起こる問題への具体的な解決策を紹介しています。

旋盤歴20年の熟練工が、面粗度改善や幾何公差、切粉対策などを分かりやすく解説。

加工精度の向上や効率改善に役立つ実践的な情報が詰まっています!

🧰 作業が激変!現場お役立ちグッズ紹介!

このカテゴリーでは、製造現場で役立つ便利グッズをまとめて紹介しています。

工具から安全靴まで、作業効率や安全性を高めるアイテムをレビューし、人気ランキングも掲載。

旋盤歴20年の職人が選んだ“本当に使える”現場向けグッズをチェックできます!

📡 知ってて損なし!現場お役立ち情報!

このカテゴリーでは、製造現場の効率化やコスト削減に役立つ情報をまとめています。

中古機械の買取業者比較や製造業への転職など、実践的な知識が充実。

旋盤歴20年の職人が選んだ“現場で本当に役立つ”情報を得られます!

\ めちゃくちゃ売れてます /