本ページには広告が含まれています

切削速度のことを詳しく知りたいだと…?

もう大丈夫だ。

俺がハードボイルドに解説してやる…!

加工条件を決めるとき、「切削速度って結局なんなの?」「どの数値を使えばいいの?」と戸惑った経験はありませんか?

計算式は出てくるけど意味がよくわからない…。

回転数との違いもあいまいなままで、なんとなく数字を入れてる…。

そんな不安を抱えたままでは、加工トラブルや工具の早期摩耗にもつながりかねません。

でも、もう大丈夫!

この記事では、「切削速度とは何か?」という基本から、実際の現場ですぐ使える計算式と求め方、さらに注意点までわかりやすく整理しました。

初心者でもすぐに使える例付きで、読み終わるころには迷わず設定できるようになります。

知ってるか知らねぇかで、勝負は変わる。

読み切った先に、迷いのねぇ現場が待ってるぜ…!

切削速度とは?加工現場での意味と役割

旋削加工では、「切削速度」の正しい理解がトラブル回避のカギになります。

まずはこの数値が何を意味するのか、しっかり押さえておきましょう。

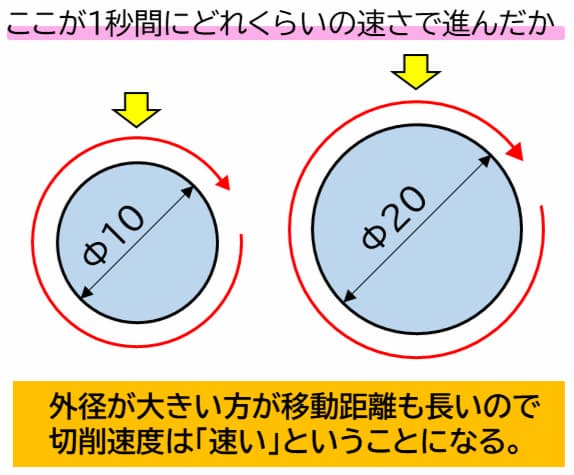

旋削加工でいう切削速度とは、ワークの外周が1分間に何メートル移動するかを表す数値です。

ワークが回転する構造であるため、工具ではなく「回転するワークの表面の移動距離」が基準に。

たとえば外径φ100のワークが1,000rpmで回っている場合、切削点は1分間に約314m移動していることになります。

314m/min(=π×100×1000÷1000)

この速さが「切削速度(Vc)」。

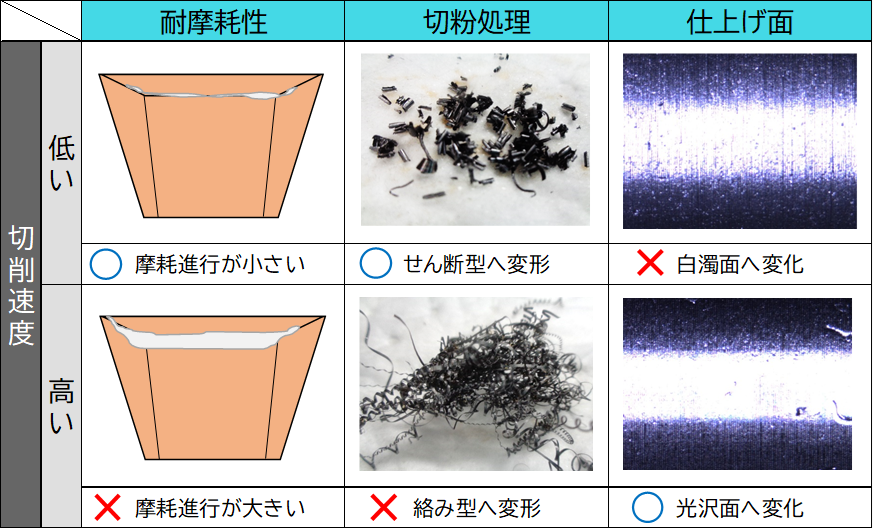

切削速度が高すぎると工具に過度な熱が入り、摩耗やチッピングを招くことも…。

逆に低すぎると、工具の食いつきが悪くなり、面粗度の悪化やビビリの原因になります。

だからこそ、「どの材質には何m/minが適正か」を理解し、回転数とのバランスをとって調整する力が必要。

これができると、工具の寿命が伸び、加工精度も安定し、段取りミスのリスクも大きく減らすことができます。

切削点のスピードを甘く見るな。

回ってるのはワークだが、攻めてるのはお前の判断だ…!

切削速度の計算式と基本の求め方!

切削速度は計算式さえわかれば、誰でも正確に導き出すことが可能。

このセクションでは、基本式と回転数への変換方法をわかりやすく解説します。

■ 切削速度の基本式と意味

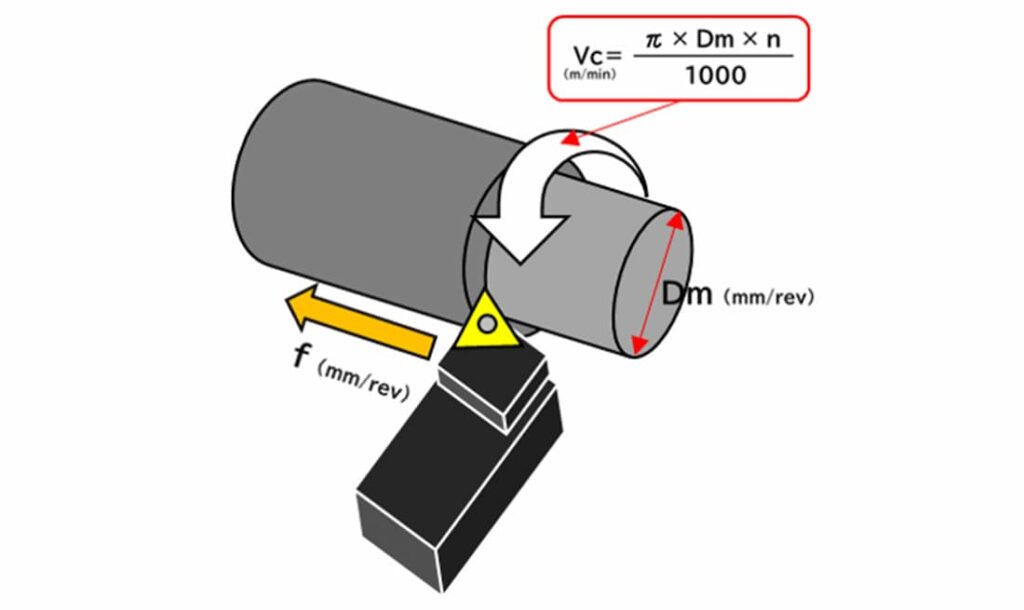

切削速度(Vc)は、工具が1分間にワーク表面を何メートル移動しているかを示す値。

旋削加工では、「回っているのはワーク」なので、外周の移動距離が切削速度となります。

その計算式は以下の通り。

たとえば、外径φ100のワークが1,000rpmで回転している場合、Vcは約314m/minになります。

Vc=3.1416×100×1000÷1000

この式を使えば、今使っている回転数が材質に対して適切かどうかを簡単にチェックできます。

もし、回転数が分からない場合は、使用する刃物のカタログを見るとおすすめ条件が掲載してあります!

数字の意味が分かりゃ、トラブルの芽も見える。

計算式は“現場の武器”だぜ…!

■ 回転数を求めたいときの式(逆算)

「切削速度はわかってるんだけど、回転数はいくつにすればいいの?」

そんなときに使えるのが、次の式です。

たとえば、切削速度を120m/minに設定したいとき、ワーク径がφ60mmなら…

n = 1000 × 120 ÷ (3.1416 × 60) ≒ 637rpm

このように、材質ごとの推奨切削速度に合わせて回転数を設定することで、加工面の安定や工具寿命の向上につながります。

とくに高硬度材やステンレスでは、ほんの数十rpmの差が仕上がりに影響するケースもあるので注意しましょう!

逆算は“攻めの手”だ。

自分で条件を組めるやつが、現場を回すんだよ…!

■ 単位の注意とよくあるミス

計算式の中で「Dはmm、Vcはm/min、nはrpm」という単位の使い方を間違えると、数値が大きくずれてしまいます。

よくあるのが、「Dをcmで入れてしまう」「πを入れ忘れる」などの初歩的ミス。

また、切削速度だけを見て他の条件(送り・切込み)を無視してしまうと、加工トラブルが発生しやすくなるので注意しましょう!

単位をなめるな。

そこから崩れりゃ、全部が狂う。

細かいとこを正しく押さえる。それが本物の現場力だ…!

切削速度の具体的な計算例

公式だけではピンとこない人も、実際の数値で計算すればしっかり理解することが可能に。

ここでは旋削加工を想定して、現場で使える具体的な例を丁寧に解説します。

実践①:φ30のワークを2,000rpmで加工する場合

このように、外径φ30のワークを2,000rpmで加工すると、切削速度は約188m/minに。

この数値が高すぎると感じたら、回転数を下げて調整するのが基本です。

数字を“体感”しろ。

計算はただの式じゃねぇ、現場のリズムだ…!

実践②:Vc150m/minを狙いたいときの回転数

今度は逆算で回転数を求めてみましょう。

たとえばφ60のワークに対して、切削速度150m/minを目指す場合は…

つまり、φ60のワークでVc150m/minを得るには約796rpmが適正。

このように目標の切削速度から回転数を算出することで、材質に合った加工条件が組み立てられます。

狙った速さに仕上げる。

それが“攻めの加工”ってやつだぜ…!

実践③:φ200の大径ワークの場合

ワーク径が大きくなると、同じ回転数でも切削速度は一気に上がります。

たとえばφ200で800rpmの場合…

この数値は多くの材質にとって高すぎるため、大径ワークでは意図的に回転数を抑える設計が求められます。

特に鋳鉄やステンレスなどは、300m/min以下が推奨されることも珍しくありません。

デカいワークは迫力満点だが…

その分、慎重な速度設計がいるんだよ…!

切削速度設定5つの注意点!

切削速度の計算ができても、正しく「設定」できなければ意味がありません。

このセクションでは、現場で失敗しないための設定ポイントと注意点を解説します。

材質ごとの推奨速度を基準にする

まず基本として、被削材ごとの「推奨切削速度範囲」を必ず確認しましょう。

たとえば、一般構造用鋼(S45C)では120〜180m/min、アルミニウムなら200〜400m/minが一般的な目安です。

| 被削材 | 刃物が超硬の場合 推奨切削速度(m/min) | 刃物がハイスの場合 推奨切削速度(m/min) |

|---|---|---|

| 一般構造用鋼(S45Cなど) | 120~180 | 25~40 |

| 炭素鋼(S50Cなど) | 100~160 | 20~35 |

| 合金鋼(SCM、SNCMなど) | 80~140 | 15~30 |

| ステンレス鋼(SUS304) | 60~120 | 10~20 |

| 鋳鉄(FC200、FCDなど) | 150~250 | 30~60 |

| アルミニウム(A5052など) | 200~400 | 80~150 |

| 銅(C1100など) | 150~300 | 60~120 |

| チタン合金(Ti-6Al-4Vなど) | 30~80 | 5~15 |

| 樹脂(POM、PEEKなど) | 200~500 | 100~200 |

これを外れると、仕上がりが荒れたり、工具の寿命が極端に短くなる可能性も。

あくまで“材質に合った速度”を起点に設定するのが鉄則です。

材質無視のスピード設定は、ただの暴走だ。

まずは基本に忠実に、だぜ…!

工具材質に応じて調整する

同じ被削材でも、使う工具が超硬かハイスかで適正速度は大きく変化。

超硬工具は高速度向きで、耐熱性もあるため切削速度を上げやすいのが特徴。

一方、ハイス(高速度鋼)は熱に弱いため、速度は控えめにする必要があります。

たとえば、超硬ならSUS304で120m/minも可能ですが、ハイスだと10~20m/min程度が限界でしょう。

刃が違えば、攻め方も変わる。

素材のポテンシャルを見極めろよ…!

送り・切込みとバランスを取る

切削速度だけを調整しても、送り速度や切込み量とのバランスが崩れると加工は安定しません。

送りが遅すぎると切粉が薄く伸びて絡みやすくなり、逆に早すぎると負荷が大きくなってビビリや寸法不良につながります。

特に旋削では、送り×切込みの“切削断面積”が大きくなりすぎると、速度設定に関係なくトラブルが発生。

加工条件は常に“セット”で考えることが必要です。

バランスを欠いた条件設定は、ただの独りよがりだ。

加工は“全体最適”で仕上げろよ…!

高すぎる設定は摩耗・チッピングの原因に

切削速度が高すぎると、工具先端の発熱が激しくなり、急激な摩耗やチッピングを招きます。

この状態が続くと、加工面が荒れて不良率が増えるだけでなく、工具寿命も大きく短縮。

特にSUSやチタンなど熱がこもりやすい材質では、高速度設定がかえって裏目に出やすい傾向です。

常に「無理のない速度」での加工を意識しましょう。

速さを追いすぎりゃ、刃が泣く。

精度も寿命も、一瞬で台無しだぜ…!

低すぎる設定もリスクを生む

逆に、切削速度を必要以上に低くすると、工具の刃先がワークに“こすれる”ように当たり、ビビリや仕上げ不良の原因になります。

さらに切削抵抗が不安定になるため、加工音が大きくなったり、ワークにバリが発生しやすくなることも…。

適正範囲内での「攻めすぎないが、引きすぎない」調整が必要です。

ビビって下げすぎた速度じゃ、仕上がりはボロボロだ。

“怖がらずに狙う”のが職人の仕事だぜ…!

まとめ:切削速度の意味と計算式を理解すれば、加工はもっと安定する

切削速度は「ただの数値」ではなく、加工の質・工具寿命・生産性に直結する重要な条件です。

意味を正しく理解し、計算式を使いこなせるようになることで、迷いのない回転数設定が可能に。

さらに、材質や工具に応じた調整力が身につけば、トラブルを防ぎながら安定した加工が実現できるはずです。

初心者でも今日から実践できる知識として、ぜひ現場で活用していきましょう。

式を覚えただけじゃ、現場は変わらねぇ。

意味を理解し、使いこなしてこそ“切削のプロ”ってもんだぜ…!

あとがき

当ブログ「NC旋盤のバイブル」は日本のものづくりに貢献したいという熱い思いで立ち上げたブログです。

そのため、今回の記事以外にも現場で役立つ情報が満載!

是非、チェックしてみてくださいね!

共に日本のものづくりを支えていこうぜ…!

🔰 初心者必見!NC旋盤基礎知識!

このカテゴリでは、NC旋盤の操作方法や基本加工、使用時の注意点など、基礎知識を分かりやすくまとめています。

旋盤職人を目指す人へ向けて疑問や悩みに応える情報を発信中。

NC旋盤を基礎から学びたい方や技術を伸ばしたい方にとって、頼れる情報源になるでしょう!

⚠️ 加工の困りごとを全て解決!

このカテゴリーでは、NC旋盤加工で起こる問題への具体的な解決策を紹介しています。

旋盤歴20年の熟練工が、面粗度改善や幾何公差、切粉対策などを分かりやすく解説。

加工精度の向上や効率改善に役立つ実践的な情報が詰まっています!

🧰 作業が激変!現場お役立ちグッズ紹介!

このカテゴリーでは、製造現場で役立つ便利グッズをまとめて紹介しています。

工具から安全靴まで、作業効率や安全性を高めるアイテムをレビューし、人気ランキングも掲載。

旋盤歴20年の職人が選んだ“本当に使える”現場向けグッズをチェックできます!

📡 知ってて損なし!現場お役立ち情報!

このカテゴリーでは、製造現場の効率化やコスト削減に役立つ情報をまとめています。

中古機械の買取業者比較や製造業への転職など、実践的な知識が充実。

旋盤歴20年の職人が選んだ“現場で本当に役立つ”情報を得られます!

\ めちゃくちゃ売れてます /