本ページには広告が含まれています

切粉の巻き付き対策を教えて欲しいだと…?

もう大丈夫だ。

俺がハードボイルドに解説してやる…!

加工中に切粉が工具やワークに巻き付いてしまい、仕上げ面に傷がついたり、最悪の場合は工具破損につながったり…。

現場ではそんな悩みに、日々頭を抱えている方も少なくありません。

「切削条件を変えても改善しない…」、「工具を替えても思ったほど効果が出ない…」

「何が原因か分からない…」という声もよく耳にします。

でも、もう大丈夫!

この記事では、切粉の巻き付きが起きる原因から、加工条件・工具・加工方式ごとの具体的な対策までを、実践的な目線で徹底解説!

「なぜ巻き付くのか」「どんな方法で防げるのか」がしっかり理解できれば、切削トラブルの不安から解放され、安定した加工につながります。

巻き付きに悩んでるなら、答えはここにある。

原因を見抜き、対策を打て…

“現場を守る”のはお前だ…!

なぜ切粉が巻き付くのか?原因を徹底解説!

切粉の巻き付きは、加工不良や工具破損につながる厄介なトラブル。

原因を正しく理解することで、適切な対策と改善が見えてきます。

■ 条件の設定ミス(回転数・送り・切込みなど)

回転数が高すぎたり、送り量や切込み量が適切でない場合、切粉が長くなりすぎてワークや工具に絡みつきやすくなります。

特に粘りのある材質では、切削条件のわずかなズレが大きな影響を与えやすく、無駄な巻き付きが頻発する原因になりがち。

条件設定を見直すだけで、切粉の長さや形状が変化し、排出性が大きく改善するケースも少なくありません。

たとえば送り量を少し下げるだけで、切粉が細かく割れて絡みにくくなる例もあります。

まずは条件を見直せ。

それが基本だ…!

■ 工具やチップブレーカの設計・摩耗

ブレーカが切粉をうまく折り曲げて排出する設計になっていない、あるいは摩耗してその機能を失っている場合、切粉は帯状やリボン状に伸びて巻き付きやすくなります。

新品の時は問題なかったのに、急に巻き付きがひどくなったというケースは、ブレーカ部の摩耗が原因のことがほとんど。

また、ブレーカの形状と加工条件が合っていないことも、排出不良の原因に。

チップ交換や適切な形状の見直しで、切粉の状態が一変することもあります。

摩耗してる刃じゃ、切粉は言うことを聞かん…!

■ 材質特性(粘りが強い・脆い金属)

被削材の性質も巻き付きに大きく影響します。

たとえばアルミや銅など粘りのある材質では、切粉が途切れず、くるくると巻き付く傾向が。

一方で、鋳鉄のように脆く割れやすい材料は、短い切粉になりやすく巻き付きにくい傾向です。

こういう場合は、素材特性に応じたチップ選定や条件の最適化が必要不可欠。

「同じ条件なのに、素材が変わっただけで巻き付くようになった」という現象が起きやすいのもこのためです。

材質を甘く見るなよ…

性格は材料ごとに違うんだ!

■ クーラント不足や排出経路の問題

クーラントが適切に届いていない、あるいは切粉を押し出す流れが不足していると、切粉は工具にまとわりついてしまいます。

さらに、切粉排出の導線が詰まっている、流路に傾斜が足りない、といった構造的な問題も巻き付きの一因に。

高圧クーラントやエアブローの導入によって、切粉の排出力を高めることで巻き付きが改善されるケースも多くあります。

排出機構の詰まりや傾きなど、基本的なチェックも見落とせませんね。

流れなきゃ切粉は溜まる…

溜まれば絡む、それだけのことさ…!

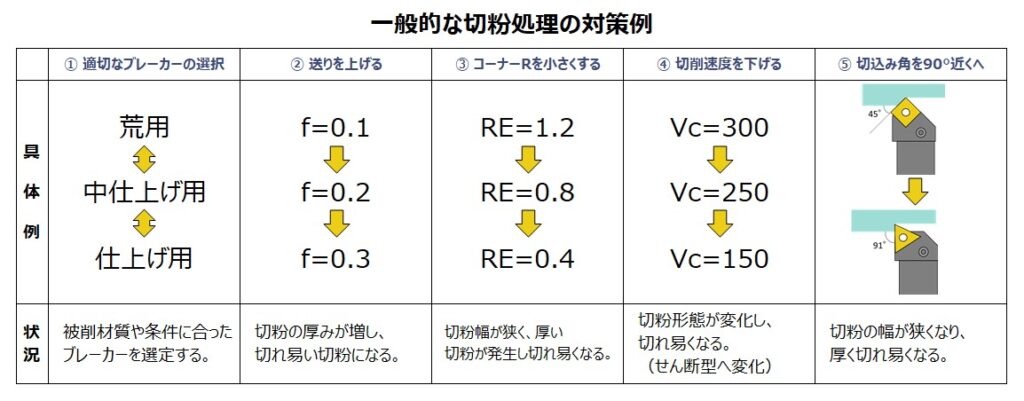

切粉・切り屑の巻き付き対策|今すぐできる5つの具体例

巻き付き対策は、すぐに試せる改善から始めるのが効果的。

ここでは現場で実践しやすい具体例を5つの視点から紹介します。

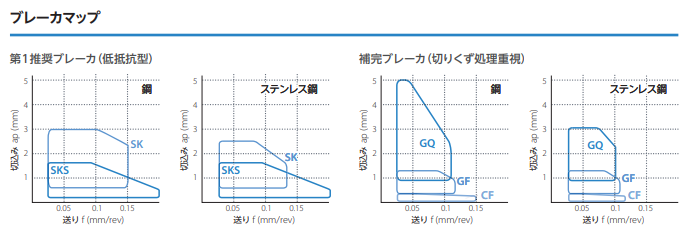

適切なチップブレーカの選択

チップブレーカは、切粉の折れ方や流れ方を決定づける重要な構造です。

材質や切削条件に合っていないブレーカを使っていると、切粉が帯状に伸びて巻き付きやすくなる傾向が。

とくに粘りのある被削材では、深めの溝形状や切粉押さえが強いタイプが有効なことが多いです。

切粉が途中で折れる・跳ねる・流れるという3つの動きを制御する設計がポイント。

メーカーの仕様書や加工実績を参考に、目的に合った形状を選ぶことが改善への近道です。

ブレーカを制する者が切粉を制す…!

刃物メーカーのカタログに答えが載ってるぜ!

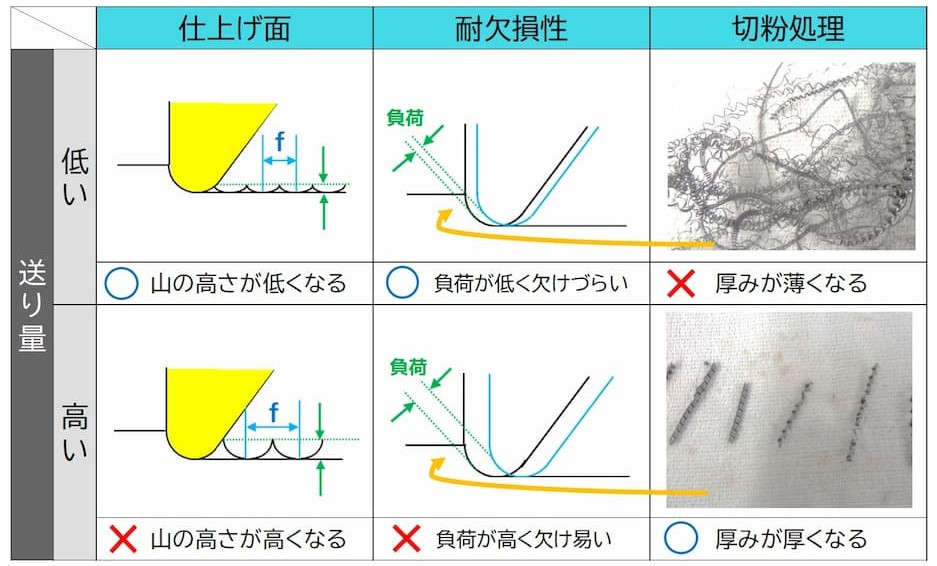

送りを上げて切粉の厚みを確保

送りが小さいと、切粉は薄く長くなり、切れずにまとまりやすくなります。

これを防ぐためには、送り量を上げて厚い切粉を生成することが効果的。

厚い切粉は自らの曲げ応力で自然に折れやすく、巻き付きが発生しにくくなります。

また、送りの上昇は切削抵抗の増加にもつながるため、工具剛性や加工機の負荷には注意が必要。

段階的に増やして最適値を探る姿勢が大切になります。

薄っぺらな切粉は絡む。

厚みで勝負だ…!

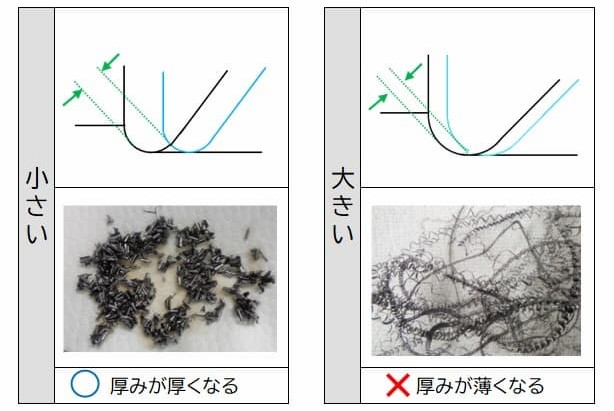

コーナーRを小さくして切粉幅を狭くする

工具のコーナーRが大きいと、広い範囲を切削するため、切粉の幅が広くなります。

幅広の切粉は途中で折れにくく、帯のように伸びて巻き付きやすくなる傾向が。

これに対して、Rを小さくすると切削幅が狭まり、厚みのある切粉が生成されやすくなるため、自然と折れやすくなります。

ただし、Rを小さくしすぎると刃先強度が落ちるため、加工対象や要求精度とのバランスが重要。

幅を狭く、厚みで切る…

それが理にかなうんだ!

切削速度を下げて切粉形態を改善

高速切削では、金属が高温で塑性変形しやすくなり、切粉が引き延ばされるように発生。

この状態では、長くて柔らかい切粉ができやすく、巻き付きの原因になります。

そこで、切削速度を下げることで切粉はせん断型に変化し、断裂しやすくなるのが特徴。

特にステンレスやアルミなど粘りの強い材料では、この変化が顕著に現れます。

スピードだけが正義じゃねぇ…

切粉は力のバランスで裂ける!

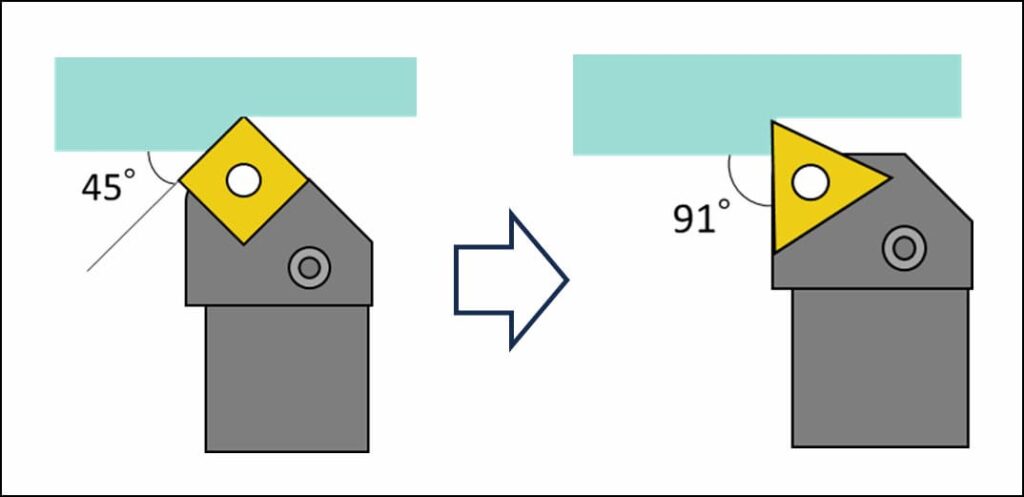

刃物の切り込み角を90°に近づける

切り込み角(アプローチ角)が浅いと、切粉は薄く長くなりやすく、排出性が悪くなります。

90°に近づけると、切粉の幅が狭まり、厚く短い切粉になるため、巻き付きが減る傾向が。

これは切削抵抗が垂直方向に働くことで、せん断力が効率的に作用するため。

ただし、切り込み角を大きくすると機械側への負荷も大きくなるため、構造剛性との相性確認が必要になります。

角度を攻めろ…

直角は折れる力を引き出すぜ…!

加工別に見る巻き付き対策のポイント

巻き付きの起き方やリスクは、加工の種類ごとにまったく違います。

だからこそ、それぞれの加工に合わせた対策が必要に。

■ 旋削加工の巻き付き対策

旋削では、切粉が常に発生し続ける構造から、ワークに絡むリスクが高くなります。

とくにオート加工中は、切粉が巻き付いたまま加工が進行し、大きなトラブルを呼び込む恐れも…。

上のセクションで紹介した、送りや切削角度の調整、チップ形状の見直しが、巻き付きの回避に直結します。

連続で出る切粉は、止められねぇ流れだ。

だからこそ、巻き付かせない策が要るんだ…!

■ ドリル加工の巻き付き対策

ドリルは切粉が逃げ場を失い、穴の中に溜まりやすい構造です。

特に深くなるほど、排出されない切粉が工具にまとわりつき、破損や焼き付きの原因に。

高圧クーラントでの押し出しや、断続的に抜き差しするサイクルでの対応が有効です。

閉じた穴の中は、まるで戦場だ。

排出口がなけりゃ、切粉が牙をむきやがる…!

■ フライス加工の巻き付き対策

フライス加工では、加工方向によって切粉の流れ方が極端に変化。

逆削りを選ぶと、切粉は工具に逆流しやすく、回転とぶつかって巻き付きやすくなります。

順削りの採用と、切込み条件の最適化が切粉トラブルを防ぐカギと言えるでしょう!

逆向きの流れに、切粉は抗えねぇ。

流す方向を間違えるなよ…!

■ タッピングの巻き付き対策

タッピング中は、逃げ場のないねじ山に切粉が残りやすくなります。

このわずかな滞留が、大きな破損や加工不良に直結。

切削油の粘度や供給量、逃げ溝の角度などを整えて、切粉を自然に排出できる環境を作る必要があります。

ねじ穴の中は、騙しが効かねぇ。

詰まったら、次の一手はねぇんだ…!

■ 深穴加工の巻き付き対策

深穴加工は、距離が長くなるほど切粉が途中で詰まりやすくなります。

その状態で無理に削り続けると、工具折損や軸のねじれといった重大トラブルにつながる危険が…。

内部給油や一定深度での抜き取り、スパイラル設計の導入、サイクル制御での排出が効果的です。

深く掘るほど、孤独な戦いになる。

切粉を逃がせなきゃ、その穴は墓穴になるぜ…!

切粉対策に役立つチェックリスト

切粉トラブルは、事前に“兆候”を見逃さなければ防げるケースも多くあります。

このチェックリストを使えば、現場の不安を整理し、すぐに対策の優先順位を立てることができます。

🐻 コピーして使ってください!

このチェックリストは、「巻き付きが発生したとき」だけでなく、「トラブルを未然に防ぎたいとき」にも使用可能。

特に加工条件や工具状態の変化は見落としやすいため、定期的に確認することで問題の早期発見につながります。

同じ素材・同じ条件でも、室温や工具の摩耗、クーラントの汚れなど、些細な変化で切粉の状態は変わってしまいます。

だからこそ、「いつもと違う」と感じたら、すぐにチェックする姿勢が重要と言えるでしょう!

違和感に気づいたやつだけが、生き残る。

切粉はいつでも、静かに牙をむいてくるんだ…!

まとめ:切粉の巻き付き対策は「原因の切り分け」がカギ!

切粉の巻き付きは、加工条件・工具状態・材質・排出環境といった多くの要因が複雑に絡んで起きる現象です。

だからこそ、まずは「何が原因か」を冷静に切り分けることが最も重要な第一歩に。

そして、対策は一つに頼らず、複数の視点から少しずつ改善していくことで、安定した加工環境が実現できます。

この記事を参考に、現場のチェックと改善の精度を高めていきましょう。

トラブルの正体が見えた時が、勝負の始まりだ。

巻き付きに負けるな…

現場を守るのは、お前の一手なんだ…!

あとがき

当ブログ「NC旋盤のバイブル」は日本のものづくりに貢献したいという熱い思いで立ち上げたブログです。

そのため、今回の記事以外にも現場で役立つ情報が満載!

是非、チェックしてみてくださいね!

共に日本のものづくりを支えていこうぜ…!

🔰 初心者必見!NC旋盤基礎知識!

このカテゴリでは、NC旋盤の操作方法や基本加工、使用時の注意点など、基礎知識を分かりやすくまとめています。

旋盤職人を目指す人へ向けて疑問や悩みに応える情報を発信中。

NC旋盤を基礎から学びたい方や技術を伸ばしたい方にとって、頼れる情報源になるでしょう!

⚠️ 加工の困りごとを全て解決!

このカテゴリーでは、NC旋盤加工で起こる問題への具体的な解決策を紹介しています。

旋盤歴20年の熟練工が、面粗度改善や幾何公差、切粉対策などを分かりやすく解説。

加工精度の向上や効率改善に役立つ実践的な情報が詰まっています!

🧰 作業が激変!現場お役立ちグッズ紹介!

このカテゴリーでは、製造現場で役立つ便利グッズをまとめて紹介しています。

工具から安全靴まで、作業効率や安全性を高めるアイテムをレビューし、人気ランキングも掲載。

旋盤歴20年の職人が選んだ“本当に使える”現場向けグッズをチェックできます!

📡 知ってて損なし!現場お役立ち情報!

このカテゴリーでは、製造現場の効率化やコスト削減に役立つ情報をまとめています。

中古機械の買取業者比較や製造業への転職など、実践的な知識が充実。

旋盤歴20年の職人が選んだ“現場で本当に役立つ”情報を得られます!

\ めちゃくちゃ売れてます /