本ページには広告が含まれています

「工具交換後の寸法バラつき」を何とかしたいだと…?

相変わらず熱い野郎だぜ…。

いいだろう。

俺がハードボイルドに解説してやる…!

「工具を交換しただけなのに、寸法がズレる…」

「いつもと同じ条件なのに、なんで?」

NC旋盤加工ではよくあるトラブルの一つです。

原因を理解せずに使い続けると、寸法誤差が積み重なり、不良や手直しが止まらなくなることも…。

でも、もう大丈夫!

今回この記事では、工具交換後に寸法が安定しない理由と、今すぐできる対策・再発防止のポイントをプロの視点でわかりやすく解説します。

寸法で迷ってるヒマはねぇ…!

今こそ誤差の原因をぶっ潰す時だ。

いくぞ!相棒…!

工具交換後に寸法が安定しない原因とは?NC旋盤でよくある5つの要因

工具を交換した直後に寸法ズレが起きる場合、必ずどこかに「変化」が潜んでいます。

ここでは、特に発生頻度の高い5つの原因に着目。

ズレが起こるメカニズムを解説します!

■ オフセット設定ミス

最も多いのが、工具長補正(Zオフセット)の設定ミスや再確認の漏れ。

工具を交換しても、前の補正値をそのまま使ってしまえば、当然寸法はズレます。

特にタレット番号の入れ間違いや、手入力による数値ミスは一見気づきにくく、連続不良を引き起こす大きな原因に。

補正を忘れて寸法ズレ?

それは“確認しなかった代償”だぜ…!

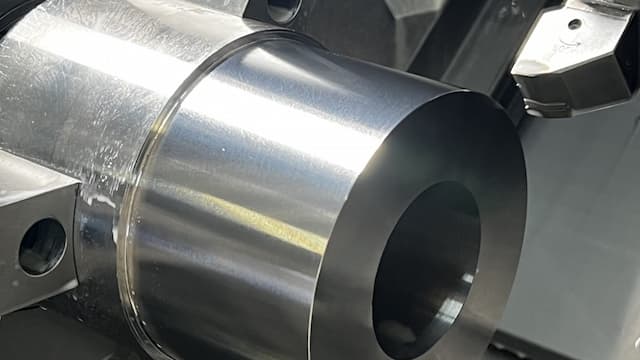

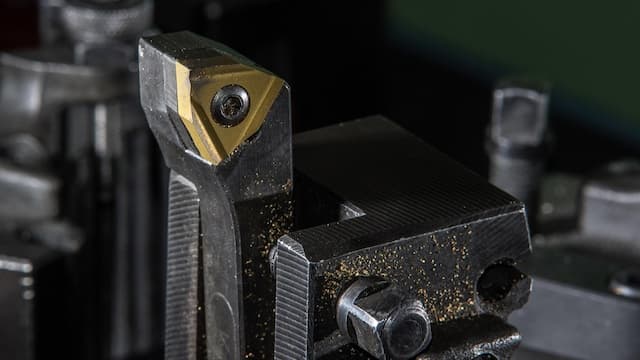

■ 工具突出し量・刃先位置の違い

同じ種類のバイトでも、取付位置や突出し量が違えば刃先の位置はズレます。

加工物に対して垂直・平行でない取り付けや、わずかな角度の傾きでも、ミクロン単位の誤差につながることも。

特にノーズRの位置が変わると、仕上がり寸法に大きな影響を与えます。

“ほぼ同じ”は“まったく違う”と同じだ。

位置精度に妥協は許されねぇ…!

■ チップ交換時の取り付け不良

座面に切りくずや油が残っていたり、チップの締め付けトルクが不十分な状態で取り付けると、加工中に微妙なズレやガタが発生。

この“わずかな浮き”が、寸法誤差として現れることもあります。

さらに、摩耗した古いチップを流用しているケースも、ばらつきの原因に。

取り付けは毎回勝負だ。

雑に取り付けた時点で、精度は死んでる…!

■ ホルダーの違いによる影響

工具ホルダーの高さや剛性が違うだけでも、工具先端の位置に差が生じます。

また、同じ型番でも製造ロットや摩耗によって微妙な寸法差があることも。

タレット取り付け部のガタや、角度がズレた状態で固定されている場合も、仕上がりに影響します。

ホルダーを甘く見るな。

道具の土台がブレてちゃ、寸法もブレるんだよ…!

■ 加工時の熱変形・冷却不良

工具交換後の“加工初期”は、まだ機械もワークも温度が安定していない状態。

この時点で加工を始めると、熱膨張や冷却差によって寸法がズレやすくなります。

特に長時間加工や高切削条件では、熱の影響は無視できません。

冷えてる時と熱い時じゃ寸法も変わる。

加工は、熱との闘いだぜ…!

工具交換後に寸法が安定しない時の対策とは?安定加工を実現する5つのポイント

寸法ズレをなくすためには、毎回の“交換作業”をただのルーティンにせず、チェックと確認を意識的に取り入れることが大切。

ここでは、現場で実行しやすい具体的な対策を5つ紹介します。

オフセット再設定の徹底

工具交換直後は必ずオフセットの再確認・再入力を行いましょう。

特にZ軸(工具長補正)は、ズレの原因になりやすいため、プリセッターやタッチセンサーを使って刃先高さを正確に測定するのがベスト。

入力時は、ダブルチェックのルールをチーム内で徹底することでヒューマンエラーも防げます。

数値は嘘をつかねぇ。

けど、入力ミスが全てを狂わせる…!

突出し量・刃先位置の統一

同じ工具でも、突出し量や取付角度が変われば寸法は簡単にズレます。

取り付け時は、定規やゲージを使って突出し量を毎回一定に保つことが基本。

また、刃先高さはワーク中心としっかり合っているかを確認しましょう。

加工条件を変えていないのに寸法が変わる…という場合は、ここが原因のことも多いです。

1mmのズレが“いつものズレ”になってねぇか?

毎回同じが一番難しいんだ…!

チップ取り付けの精度管理

チップ交換時には、座面の清掃と締め付けトルクがカギ。

ゴミや切りくずが残っていると、浮きや傾きが起こり、加工中にガタつきが発生します。

締めすぎても破損や歪みの原因になるため、トルクドライバーを使った管理が効果的。

締め付け一発で寸法が決まるんだ。

“何となく”で済ますなよ…!

ホルダーの管理と統一

工具交換時は、ホルダーの種類・高さ・状態も確認ポイントのひとつ。

古いホルダーや摩耗品は定期的に更新するのが理想。

座面やタレット接触部に異常がないかもチェックしましょう。

違う道具で同じ結果は出ねぇ。

揃えてこそ、精度は生まれるんだ…!

温度変化への配慮

工具交換直後や機械立ち上げ直後は、加工温度が安定していないため誤差が出やすい状態。

ワークや機械が常温に近づくまで待つ、初品は測定をこまめに行うなど、温度変化への気づきが精度安定につながります。

特に高精度な部品では、測定タイミングと環境温度にも注意を払いましょう。

“まだ冷えてる”は、見た目じゃ分からねぇ。

寸法を守りたいなら、焦るな…!

工具交換後に寸法が安定しない時の再発防止策とは?品質を安定させる習慣づくり

工具を交換するたびに「またズレた…」となる現場では、仕組みで守ることが必要不可欠。

属人的な判断に頼らず、誰でも安定した加工ができる状態を作ることが、再発防止の鍵になります。

■ オフセット設定の記録管理

オフセット数値を交換のたびに記録しておくことで、ズレの傾向を掴むことが可能に。

過去の設定と比較することで、ミスや異常の早期発見につながります。

特に複数人が使う現場では、共有シートやタレット管理表が効果的。

過去を記録してる現場は強い。

ミスを未然に潰すのが、できるヤツの仕事だ…!

■ 取付基準の明確化と共有

「いつも通り」ではなく、「数値とルールで決められた通り」に。

突出し量や刃先高さなどの取付基準を定めて、それをチーム内で共有・可視化することで、誰がやっても同じ寸法が出せる状態をつくります。

ゲージや簡易治具を使って、確認作業のハードルを下げるのもポイント。

“だいたい同じ”は、ぜんぜん違う。

基準が精度を守るんだよ…!

■ チェックリストの標準化

交換時の確認漏れは、必ず寸法誤差に跳ね返ってきます。

だからこそ、作業手順にチェックリストを組み込み、“確認する仕組み”を日常の一部にすることが大切。

交換後の再測定・タレット番号確認・チップ清掃…毎回見直すべき項目は多くありません。

でも、それを「確実にやる」ことが大きな差を生みます。

一流の現場は、“基本”を繰り返す仕組みでできてるんだ…!

■ 工具・ホルダーの摩耗管理

見た目にはまだ使えそうでも、ホルダーや工具の摩耗はじわじわと寸法誤差を引き起こします。

使用回数・時間・交換タイミングを明確にルール化し、定期的にチェック・更新することで、加工精度の変動を防げます。

摩耗の蓄積は、トラブルの温床です。

“まだ使える”じゃなく、“今が替え時”かどうかで判断しろ…!

■ 初品測定の習慣化

工具を交換したら、初品(1個目)の測定を必ず行うルールを作ること。

その1回の確認が、連続不良や大量修正といった重大トラブルを未然に防ぎます。

記録を残しておくことで、次回の加工時にも役立ちます。

初品を測るか測らねぇか。

それが、未来を変える分かれ道だ…!

まとめ|工具交換後に寸法が安定しない時の対策!

切削工具を交換するたびに寸法がズレる――

それは、加工現場でよくある悩みです。

ですがその裏には、小さな確認不足や仕組みの不備が積み重なっていることがほとんど。

オフセット設定・工具取り付け・突出し・温度管理・チェック体制。

この5つを見直し、ルール化・可視化していけば、寸法の安定性は確実に向上します。

その場しのぎではなく、再現性ある加工を。

あなたの現場でも「交換しても寸法が狂わない」状態を、今日からつくっていきましょう。

“交換しただけでズレる”なんて、もう言わせねぇ…。

お前がその一手間を惜しまなければ、精度は確実に守れるんだ。

仕組みと習慣が、現場の信頼をつくるんだぜ…!

あとがき

当ブログ「NC旋盤のバイブル」は日本のものづくりに貢献したいという熱い思いで立ち上げたブログです。

そのため、今回の記事以外にも現場で役立つ情報が満載!

是非、チェックしてみてくださいね!

共に日本のものづくりを支えていこうぜ…!

🔰 初心者必見!NC旋盤基礎知識!

このカテゴリでは、NC旋盤の操作方法や基本加工、使用時の注意点など、基礎知識を分かりやすくまとめています。

旋盤職人を目指す人へ向けて疑問や悩みに応える情報を発信中。

NC旋盤を基礎から学びたい方や技術を伸ばしたい方にとって、頼れる情報源になるでしょう!

⚠️ 加工の困りごとを全て解決!

このカテゴリーでは、NC旋盤加工で起こる問題への具体的な解決策を紹介しています。

旋盤歴20年の熟練工が、面粗度改善や幾何公差、切粉対策などを分かりやすく解説。

加工精度の向上や効率改善に役立つ実践的な情報が詰まっています!

🧰 作業が激変!現場お役立ちグッズ紹介!

このカテゴリーでは、製造現場で役立つ便利グッズをまとめて紹介しています。

工具から安全靴まで、作業効率や安全性を高めるアイテムをレビューし、人気ランキングも掲載。

旋盤歴20年の職人が選んだ“本当に使える”現場向けグッズをチェックできます!

📡 知ってて損なし!現場お役立ち情報!

このカテゴリーでは、製造現場の効率化やコスト削減に役立つ情報をまとめています。

中古機械の買取業者比較や製造業への転職など、実践的な知識が充実。

旋盤歴20年の職人が選んだ“現場で本当に役立つ”情報を得られます!

\ めちゃくちゃ売れてます /